综合轴向变形总量23.0mm,小于膨胀节的轴向许可膨胀量25.6mm;综合横向变形总量8.5mm,小于膨胀节的横向许可膨胀量9.0mm。

因此膨胀节能完全吸收各部分的综合变形量,故从移动量方面是没问题的。

(2)膨胀节的受力。F1 1200N符合要求,M1 3200N mm符合要求,见图3原布置受力示意图。

通过以上分析计算证明船厂原设计是合理的,在理论上不存在问题。

4)膨胀节本身设计和使用。

许用疲劳寿命:大于10000次,符合要求;轴向许可位移:25.6mm,符合要求;横向许可位移:9.0mm,符合要求;其他参数:符合要求;使用的材质:采用不锈钢材质,符合要求。

通过厂家对膨胀接头的重新计算,理论上证明也是符合要求的。

3.损坏原因

3.1综合分析

以上从理论上分析证明设计均无问题,经现场检查,仔细研究后,我们找出原因如下。

1)由于波纹管为矩形截面,且圆角半径较小,所以角部波纹必须拼接,势必造成拼接焊缝的厚度远远大于焊缝旁边母材的厚度,大大降低了角部抗疲劳性能,这是造成波纹膨胀节短期损坏的内在原因。

2)产品在径向位移和振动双重作用下,与系统发生振动共振,致使产品在较短时间段内产生破裂,这是造成波纹膨胀节短期损坏的外部原因。

3)从裂口的走向可以清楚的证明此类推断,裂口的走向均呈接近斜向角度的趋势,这种裂口走向正是振动破坏的典型现象。

3.2损坏原因

膨胀节在方角出现裂纹、穿孔,可以归结为圆角半径较小,再加上相应的焊接工艺问题,继而造成角部抗疲劳性能较差,在径向位移和振动的双重作用下,发生了疲劳损坏。

4.改进和优化方案

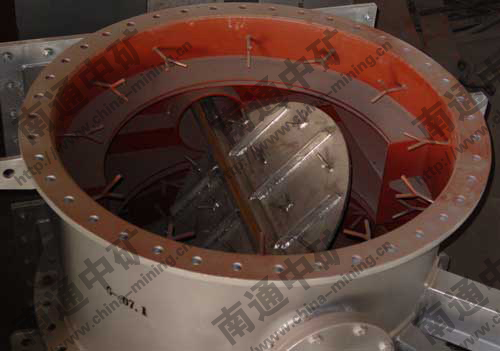

4.1圆形的膨胀节

因厂家未能提供圆角处制造工艺经过改进的方型膨胀节,于是采用圆形的膨胀节以替代方形的膨胀节。从受力和膨胀量等角度,对整个布置重新计算。因考虑采用圆形的膨胀节,布置发生改变,所用材料的质量增大,需要增压器(T/C)出口受力更大,对F1的要求超过了厂家原来提供的数据1200N。据此,要么重新考虑此设计方案,要么联系增压器厂家,督促其提供增压器出口加强改造方案。经联系厂家后,厂家提供了解决方案:对后续在造船,厂家将提供出口法兰能承受较大力F1=2100N的新型增压器;对该轮,待坞修时,与后续船一样将更换为能承受较大力的新型增压器。

使用圆形的膨胀节就克服了方形膨胀节因圆角半径较小而容易导致疲劳损坏的缺点。

4.2管路布置发生改变

1)原布置。增压器接膨胀节,膨胀节接方接圆,方接圆连接烟管,见图4。

2)新布置。方接圆的位置与膨胀节的位置倒换,由增压器直接连方接圆,由方接圆再连接膨胀节,然后由膨胀节连接烟管,见图5。

4.3改变固定位置

固定支架位置不变,滑动支架位置上移。

4.4改变膨胀节的层数

除上述改做了圆形结构形式以外,对膨胀节的层数也做了改进:将单层的膨胀节改为厚度相同的薄壁多层的膨胀节。多层圆形膨胀节比厚度相同的单层膨胀节相比,优点如下。

1)承受压力。因厚度相同,压力沿周向薄膜应力与径向薄膜应力不受影响,由于多层结构中每一层的材料较薄,所以因压力引起的径向弯曲应力会有所提高。

2)刚度。整体轴向刚度降低,柔性增大。

3)疲劳寿命。疲劳寿命比单层的有所提高。

5.效果分析

现已将以上优化改进方案应用于其他后续同型船,经船上反复观察测量,发现圆形膨胀节正常,膨胀量在许可范围内,主机增压器和方接圆接口法兰处正常,排烟管和相关附件均正常。该部分的优化改进取得了很好的效果。对出现问题的船舶,暂时先用备用的方形膨胀节更换,待坞修时采用同样方案改装。