2.2桩端动阻力尺、,计算

利用经验公式:Rv=8NFe-0.065,计算得振沉H桩的动端阻力为133.0kN。

由表2知APE400锤Q0=353.56kN Rv=133.00kN,满足要求。

2.3振幅计算

用表3中数据估算振动体系的工作振幅:A0=15000/34106=4.4mm;振沉到要求深度所需最小振幅A=100/12.5+3=11.0mm,A0=4.4mm A=11.0mm,但据经验水下砂质土壤A=lmm就足够,所以A0=4.4mm A=1mm,满足工程要求。

综合激振力、桩端动阻力和振幅计算,选择APE400型液压振动锤振沉H型桩是满足要求的,确定用APE400型液压施工该工程的钢板桩。

3. APE400液压振动锤振沉H型桩的改造

3.1改造方案的选择

APE400液压振动锤原为长江口航道整治工程使用,通过同步轴将4台锤联合,振沉直径12m、壁厚250mm的钢筋混凝土大圆筒;后又将共振梁加大,在番禹南沙蒲洲海堤工程,振沉40个直径13.5m,壁厚14mm的大直径钢圆筒。现在要用l台APE400型液压振动锤振沉HZ975B钢板桩,必须对其夹具和过渡梁(连接锤和夹具间的构件)进行改造,才能满足振沉的需要,并且改造还不能改变原APE400锤的性能和部件。

3.1.1夹具的改造方案

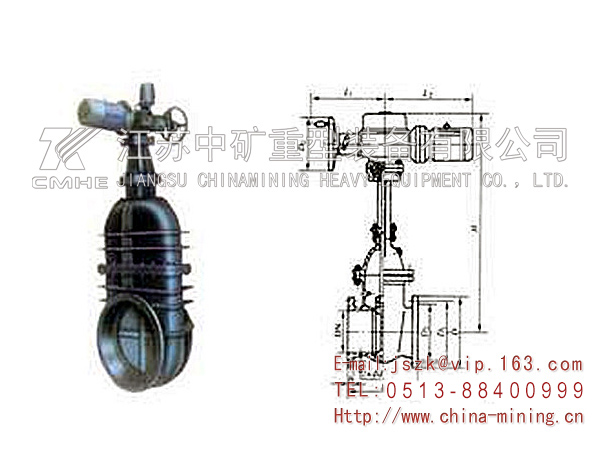

原夹具见图1,两面夹齿相对伸出后,最小间距为200mm,全部退回后(非工作状态)最大间距为400mm。换言之,两侧夹齿伸缩量最大为100 mm,显然施打腹板厚只有14mm的H型桩是不满足要求的。振沉番禹壁厚14mm的钢圆筒时,是在筒壁内外两侧焊加筋板增厚至210mm。本工程在不伤害夹具原结构的原则下经深入研究,采用卸下原夹齿,加工一对满足要求的加长夹齿,用完后卸下新夹齿再把原夹齿组装上去恢复原状的方案。

图1 APE400振动锤原夹具示意图

3.1.2过渡梁设计制作方案

H型桩腹板垂直于码头纵轴线,振动锤的夹具只能布置在H型桩的腹板上。若在中间布置1个夹具,板厚仅14mm,加之地质上部有20m左右的中密、密实砂层,振沉困难,在强大振动力反复作用下,腹板被夹部分极易变形。于是决定在H型桩腹板布置2个夹具,锤的长方向于H型腹板平行布置。APE400型每锤原配2个夹具,不需再制作;过渡梁则按以上要求,重新设计制作。

3.2改造技术要点

改造后的夹具见图2。在不改变原构造的原则下,为保证改造一次成功,并经久耐用,我们采用了以下7项关键技术措施,这也是确保APE400锤应用在该工程的创新点。

图2改造后的APE00振动锤夹头

(1)改造后的夹具,非工作状态时间距为90mm,两齿各可伸缩45mm,全伸出后净距为0,这样既可满足本工程板厚14mm的需要,也可适用振沉壁厚小于80mm的多种构件,扩大了该锤的使用范围。

(2)原夹齿平面尺寸为172mm(垂直方向)*230mm(水平方向),由于H型桩腹板厚仅有14mm,挤压力量较大,为防止受力部位变形,经核算将夹齿加大到272mm(垂直方向)*330mm(水平方向)。单个夹齿面积为897.6cm2。

(3)为满足夹H型桩14mm腹板的需要,两侧夹齿必须加长。但由于原夹具母体又不能改变,致使新夹具安装时,一侧夹具安装后,另一侧则空间不足,即无法组装。解决的方法是将两侧夹齿均分成两段,一段在导向槽内(即滑块),长度为195mm;另一段在导向槽外(即夹齿),长度为150mm,总长为345mm。二段连接采用过渡配合连接,无间隙,不松动,确保在振动锤工作时的紧密性、整体性。

(4)滑块和夹齿连接一体后,导向槽外露部分(193mm)较长,相当一悬臂梁,工作时,在强大振动力交替作用下,为保其强度和刚度,经核算,材质采用40Cr并进行热处理。

(5)原夹齿的牙齿角度为90。,考虑H型桩腹板较薄,为防止夹紧后钢板变形,新做夹齿的牙齿改为113。。这样既夹的牢,也防止了被夹处板的变形。

(6)在H型桩两翼板内皮净距941mm范围内布置2个夹具,空间相当的紧凑,两夹具间内皮净距仅有150mm,正常情况下,夹具和过渡梁均采用攻丝联接,但其内侧有8根连接螺栓,由于空间小,用任何工具都无法安装,我们采用通孔穿螺栓,使问题得到完好解决。

(7)为使夹具夹桩对位快捷准确,在原夹具下端两侧各增加长短不一的外倾30。导向板。

4 . APE400型锤振沉AZ型桩的改造

4.1改造方案

4.1.1夹具改造方案

振沉H、AZ型桩夹具不能共用。AZ桩截面形状比H型桩复杂,夹齿的设置较H桩困难。为振沉受力合理,在AZ桩两侧腰部(腹板)各置1个夹具。原APE400型液压振动锤2个夹具呈 八 字形状布置,内侧两端部相碰,也布置不下。经仔细研究后,只用APE400型锤原夹具油管动力部分,全新设计2个夹具,布置在AZ桩两侧的腰部形心处。

4.1.2新过渡梁设计制造方案

原先为布置夹具方便,过渡梁长方向与码头纵向平行。梁长3m多,相邻1组H桩间距仅1.79m,这样势必在两侧H型桩打至标高1.0m后,才能施打AZ桩。钢桩施打顺序将受到限制。于是改为过渡梁长方向与振沉H桩一样布置,即过渡梁长方向与码头前沿线垂直布置,两个H型桩间净间距1260mm,APE400型锤(含夹具)总宽930mm,空间位置足够,这样可使打桩工艺简化,加快施工。

4.2技术改造要点

(1)AZ桩板厚10mm,比H型桩还薄,经核算,夹具加大到360mm(垂直方向)*267mm(水平方向),夹齿面积为961.2cm2,防止在强大冲击力作用下,受夹部位变形失稳而破裂。见图3。

说明:1.此套夹具专为用APE400振动锤施打AZl8 l0/10型钢板桩而设计。

2.主要参数:

a.适用于激振力小于2940kN施打工作.b.液压夹头最大工作压力27MPa;c.液压夹头最大夹紧力4722kN;d.活塞杆行程65mm;e.夹齿面积961.2cm2,

3.全套夹具总质量10t(含过渡梁)。

图3APE400锤新夹头夹AZl8 10/10型钢板桩工况

(2)为使夹具在AZ桩顶对位快捷准确,不仅在AZ桩内侧夹具上加导向板,而且在AZ桩底部外侧加导向板,这样只要吊锤至桩顶,先将底部导向板贴至AZ桩顶底背部,其它部位也便陕捷插入桩顶对位夹紧。

5 . 应用效果

将原振沉钢筋混凝土大直径圆筒的2个APE400型液压振动锤,改装成振沉H型和AZ型钢板桩的振动锤,从投产到振完875组钢板桩,非常顺利,无发生任何大的机损事故,没有一次因锤故障而停工。操锤工严格按照液压锤维修、保养和操作规程使用。偶尔夹具受力不均,个别夹齿有变形的,用砂轮打磨一下夹齿,即可使用。振沉H型桩台班效率一般为12根,最多18根(导向架内);振沉AZ桩台班效率一般为12根,最多为20根。

6 . 显著的经济效益和社会效益

从地质资料可以看出,从回填陆域地面以下20m范围内为中密、密实砂层。桩要从4.5 m打至-28.0m,穿过32.5m的砂层、粉土、粘土和粉质粘土,采用振沉钢板桩工艺,具有相当难度。经核算,必须采用大功率的振动锤。在国内无厂家制作,国外定购价格昂贵,且不能满足工期的情况下,成功改造了APE400型液压振动锤夹具,解决了钢板桩沉桩的关键设备,确保了首座遮帘式大型组合钢板桩振沉成功,提前了工期,赢得了良好的社会信誉。

经济效益更加明显。因国内无任何一家企业能生产本工程所要的振动锤,从国外购置,询价美国ICE公司,购买1台2550kN的液压振动锤,到岸价为297.6万元。而我们施打H型桩APE400型锤的改造费(含过渡梁)仅10万元,施打AZ桩APE400型的改造费(含过渡梁)仅17万元。仅是2台振动锤就节省了568.2万元。另外假如象番禹工程那样,在H型桩腹板夹具处焊钢板增厚,来满足夹桩要求,那么每个夹具处需焊钢板332kg(番禹工程实用数),总共需332*2*875=581t,增加费用约435.75万元。钢桩振沉设备由于进行了一系列创新改造,直接降低工程成本为1003.95万元,不仅有明显的经济效益,更重要的是由于H型桩顶1m范围内不焊增厚钢板,原钢板桩涂层不被破坏,电焊高温也不会使钢桩退火而降低强度,保证了钢桩的耐久性和内在质量。

7 . 结语

(1)在这种复杂而较硬的地层上,用多种经验公式进行估算,最终确定H型桩沉桩用APE400型液压锤并获得成功,实践证明选锤是正确的;所有的经验公式都不适合AZ桩,因为AZ桩不单是克服土的侧摩阻力,而且还有无法定量计算的与H桩锁口间的摩擦力。通过此工程可得出结论,振沉主、辅组合钢板桩只按H型桩选锤,两种桩型采用同一锤型,可使沉桩设备、工艺简化,并增大了AZ桩顺利振沉的把握性,为类似工程选锤提供了方法。

(2)对美国APE400型液压振动锤的夹具和过渡梁,在不改变夹具本体和性能的原则下,进行了改造,使同一振动锤可适用于不同厚度的钢板桩振沉,为振动锤夹具的设计制造开拓了新的思路。