摘要:研究了基于CEMA标准的变坡下运带式输送机的分析理论和设计方法,对大型变坡下运带式输送机的各种驱动布置方式及其不同工况下的输送带张力的计算流程进行了分析讨论。算例分析表明,采用CEMA标准进行大型变坡下运带式输送机的设计,在确保安全的前提下具有显著的经济性。

关键词:大型带式输送机;变坡下运;CEMA标准

带式输送机根据被输送物料的提升高度分为上运和下运。上运带式输送机应用较多,相关研究比较深入,其设计理论与计算方法也较成熟,国内水平已与国际水平相当[1]。而下运带式输送机,由于应用较少,所以相关的研究也较少,特别是下运带式输送机易出现打滑、撒料、飞车等事故,所以为安全起见,在选择输送方式时都尽可能避开下运输送方式,但是,随着带式输送机理论研究的发展及其在散状物料输送领域的应用推广和大力发展,在长距离、大运量运输系统设计中常常难以回避下运输送方式,特别是长距离、大运量、较大倾角的下运带式输送机,可较大幅度地减少开采区的巷道工程量,降低基建费用和缩短施工周期,发电运行时还可向电网输电,具有较大的经济效益,是一种极具发展前途的节能设备[2]。因此迫切需要对下运带式输送机的设计理论和设计方法进行深入研究。

大型长距离带式输送机的下运输送线路常常受到地质条件的约束,不可能是理想的单坡度下运。因此,在研究下运带式输送机的设计理论和设计方法时,更具普遍适用意义的是研究变坡下运带式输送机。变坡下运时,物料重力产生的自身动力或是不平稳的启动加速力的作用,有可能引起输送机失控超速、打滑等一系列不安全现象发生,而随着变坡点的增多,带式输送机的运行工况也越来越复杂,如何更为经济、安全可靠地设计变坡下运带式输送机成为亟待解决的问题。

本文依据美国CEMA标准,研究大型变坡下运带式输送机的分析理论和设计方法,对变坡下运带式输送机的各种驱动布置方式及其不同工况下的输送带张力的设计计算进行讨论,详细分析变坡下运带式输送机分段逐点计算方法,并进行实例计算、分析和比较,为变坡下运带式输送机设计计算的流程化提供参考。

1. 下运带式输送机侧形布置

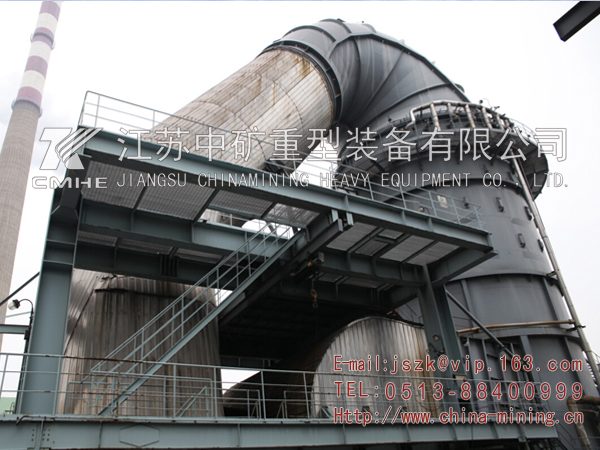

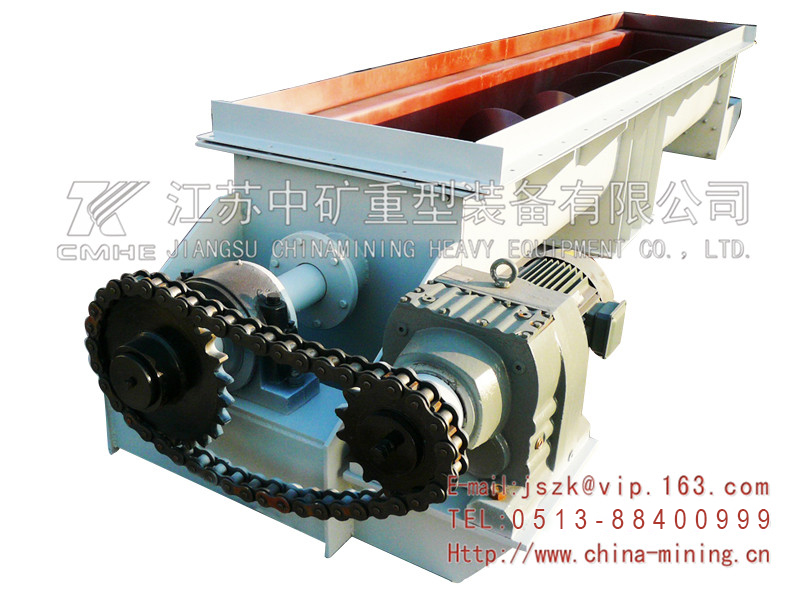

在设计下运带式输送机时,驱动的多少可以根据阻力情况确定,而驱动布置方式的选择则应力求使输送带的张力达到最小。根据运行时输送带的张力特点,往往将下运带式输送机的驱动装置布置在其尾部,必要时也可在空载段中间滚筒上布置驱动装置[3]。变坡下运带式输送机侧形的典型布置如图1所示[4]

2 . 输送带张力计算

CEMA标准由美国输送设备制造商协会联合会编制发行。在CEMA标准中,有效张力Te为各个运行阻力的总和,包括提升或下降物料的阻力、部件和所有附属装置的摩擦阻力、输送物料的摩擦阻力以及加速物料所需的力[5],即

Te=Tx+Tyc+Tyr+Tym+Tm+Tp+Tam+Tac (1)

式中各分量及其计算公式如下:

(1)由上托辊和下托辊的摩擦阻力引起的张力Tx

Tx=LKxKt (2)

式中L 输送机长度,m

Kx 用于计算托辊的摩擦阻力和输送带与托辊间的滑动阻力的系数,N/m

Kt 环境温度校正系数

(2)输送带越过托辊时由输送带挠曲阻力引起的张力Tyb

Tyb=Tyc+Ty (3)

式中Tyc 输送带越过上托辊时由输送带挠曲阻力引起的张力

Tyc=LKyWbKt (4)

Tyr 输送带越过下托辊时由输送带挠曲阻力引起的张力

Tyr=L 0.015WbKt (5)

Ky 用于计算输送带和负荷越过托辊时的综合挠曲阻力系数

Wb 单位长度输送带质量,kg/m

(3)物料随输送带越过托辊时由物料挠曲阻力引起的张力Tym。

Tym=LKyWm (6)

式中Wm 输送带上单位长度物料质量,kg/m

(4)提升和下降负荷所需的张力Tm

Tm=HWm (7)

式中H 物料提升高度,m(上升时为正,下降时为负)

(5)由滚筒阻力引起的张力Tp、加速物料需要的张力Tam。以及附属装置阻力引起的张力Tac

所以,输送带的有效张力Te为

Te=LKt(Kx+KyWb+0.015Wb)+Wm(LKy+H)+Tp+Tam+Tac (8)

3 . 变坡下运带式输送机运行张力及功率计算

带式输送机设计的核心是计算输送带局部张力和有效张力。输送带的局部张力要满足垂度条件和最大负荷条件,且驱动滚筒的松边张力也要满足不打滑条件。要确定驱动电机的功率和布置,必须求出作用在传动滚筒处的有效驱动张力。

3.1 计算工况

驱动电机功率的设计要按照输送机各种工况下可能出现的最大功率消耗为依据来适当选择驱动电机的规格和型号。对于变坡下运带式输送机的驱动功率设计,通常要对3种工况予以详细的计算分析。

(1)满载运行

正常满载运行时,输送带承载段各部分都达到额定负荷,系统处于最困难工况,下运带式输送机的驱动电机处于发电运行状态。因此,必须对满载运行工况下的输送带张力和输送功耗进行详细计算,以确定驱动电机的功率。

(2)空载运行

正常空载运行时,输送带各段都无载荷,下运带式输送机的驱动电机处于电动运行状态。一般情况下,此种工况不是最困难工况。

(3)超载运行

设计时要考虑到输送机系统应该有一定的过载能力:一般要求输送带上的物料超过额定载荷10%时系统仍能正常运行。同样,在该工况下下运带式输送机系统的驱动电机也处于发电运行状态,与满载运行工况相比,情况更为恶劣。

3.2 有效张力的计算

变坡下运带式输送机一般具有复杂的变坡侧形,各坡段的参数不尽相同,其托辊摩擦阻力系数Kx以及输送带和物料越过托辊时的挠曲力系数Ky均在变化,所以,采用传统的统一等效坡度和载荷的简化计算方法缺乏足够的精度。对此,应将整个输送带细分成若干段之后先进行逐点逐段的局部张力计算,同时计算总的运行阻力。分段的原则是尽量使每个分段的特性参数一致。在设计计算中优先采用的是从承载段机尾开始至头部,后从回程段至尾部的顺时针分段,计算则是从机头开始沿着承载段和回程段分别计算至驱动的两侧,求得驱动的松紧边张力。

以满载工况下的双驱动下运带式输送机为例,此时的输送机系统往往处于发电状态。如图2所示,从机尾开始循环编号,分段总数为N,每段的段首记为i,该点的张力记为Ti,该段的长度记为Li,净标高差(即提升高度)记为Hi,该段的阻力则记为Fi。T1n、T2n分别代表第n个驱动的紧边张力和松边张力。

下运变坡带式输送机的各点张力在整条输送带上不是线性单调变化的,最大工作张力和最小工作张力可能出现在承载段的任一点,但最小张力点处于头部的概率最大,因此用满足垂度条件的最小张力作为计算初值,在逐点计算的过程中需要反复试算,不断修正,直到满足垂度条件。该方法适合计算机程序化,分段越多,结果越精确。

防止输送带下垂的最小张力的计算公式为

Tsag=Si2(Wb+Wm)g/(8y) (9)

式中Si 托辊间距,m

y 2个托辊之间的输送带的垂度,m

因此,在逐点计算法初算时,令T1=Tsag,则i+l点的张力等于i点的张力加上2点之间的总阻力Fi。为方便起见,在以下讨论中省略标i。第i段总阻力F主要包括该段提升物料产生的阻力Fm、提升胶带产生的阻力Fb、2点之间的托辊摩擦阻力Ff、滚筒摩擦阻力Fr(通常在回程段)以及附属阻力Fac等。考虑到最小张力点处于头部附近的概率较大,为了避免反复计算的烦琐,最好将头部作为初算点,沿承载和回程2个方向逐点计算至驱动两侧。为了说明方便,以按尾部点起始的顺时针方向计算为例。

(1)2点之间提升物料产生的阻力Fm

Fm=HWm (10)

(2)2点之间提升胶带产生的阻力Fb

Fb=HWb (11)

(3)2点之间托辊摩擦阻力Ff

2点在承载段

Ff=L[Kt(Kx+C1KyWb)+C1KyWm] (12)

2点在回程段

Ff =0.015C1LKtWb (13)

式中C1 反馈下运带式输送机的摩擦阻力修正系数,通常在0.5~0.7之间,平均为0.66[5]

Kt和Ky 可由文献[5]查表得到

Kx=0.006669(Wb+Wm) (14)

(4)2点之间滚筒摩擦阻力Ft及附属阻力Fac

滚筒摩擦阻力Fr及附属阻力Fac,可由文献[5]查表得到对应值,再经摩擦阻力修正系数C1修正得到,即若查得Fr的值为m,Fac的值为n,则计算时取Fr=C1m,Fac=C1n。

综上,对第i承载段,两端的张力关系为

Ti+1=Ti+Fm+Fb+Ff+Fac (15)

该承载段的阻力为

Fi=Fm+Fb+Ff +Fac (16)

对第i回程段,两端的张力关系为

Ti+1=Ti+Fb+Ff+Fr+Fac (17)

该回程段的阻力为

Fi=Fb+Ff+Fr+Fac (18)

所以,整个输送机胶带的有效张力Te与系统的运行总阻力F相等,即为

(19)

按照上述逐点计算法,可计算出T11及T22。假设第1驱动和第2驱动功率分配比为z1:z2,则第1驱动力Te1和第2驱动力Te2分别为

Te1=Tez1/(z1+z2) (20)

Te2=Tez2/(z1+z2) (21)

由此得到

T21=T11-Te1 (22)

T12=T22+Te2 (23)

再验证不打滑条件,即要满足

(24)

式中fn 驱动滚筒n与输送带的摩擦系数

qn 驱动滚筒n的围包角,rad

若不满足条件,可增大摩擦系数或围包角,亦可令T2n增至满足不打滑条件的最小值T2n,然后将全程各局部张力依次累加T2n与T2n的差值。

上述处于发电状态的满载工况的张力计算中,引人参数C1是为了避免因过高的估计摩擦阻力而使选择的电动机或制动器较小。相反,在处于电动状态下的空载工况张力计算中,则不能过小估计阻力。因此,在空载工况的张力计算中,令Wm=0,同时C1取1,且有

Kx=0.006669(Wb+Wm)+Ai/Si (25)

式中Ai 单个托辊的转动阻力,N

超载10%工况时,最小张力为

Tsag=Si2(Wb+1.1Wm)g/(8y) (26)

因此,在3种工况的计算中,初算最小值都应满足超载10%时的垂度条件,即大于Tsag

3.3 驱动电机功率计算

根据上述方法计算得到满载运行的有效张力Tef、空载运行的有效张力Tee和超载运行的有效张力Teo,则输送机所需的最大驱动力等于3种运行工况的有效张力中的最大值Temax

Temax=max{Tef,Tee,Teo} (27)

驱动输送机所需的最大功率为[5]

hpmx=TemaxV (28)

式中V 带速,m/s

驱动电机的选取要根据下运带式输送机运行工况的不同进行分析,当输送机系统处于发电工况时,即hpmx 0时,选取电机功率为

Pe=hKhpmax (29)

式中K 备用系数

H 电机的传动效率

当输送机系统处于电动工况时,即hpmax 0时,选取电机功率为

Pe=Khpmax/h (30)

选取驱动电机功率应留有一定的储备,即安装的所有驱动电机的功率总和应大于计算所得功率。

下运带式输送机中起发电机作用的电动机通常用来使输送机减速。因此,尽量将驱动滚筒布置在尾部,也就是高处。这种布置也可使输送机的输送带张力最小。

4 . 算例

某矿区主运输大巷固定带式输送机运距3005m,运量1800t/h,提升高度-175m,为典型的煤矿井下长运距、大运量下运带式输送机,其侧形布置如图3所示,主要尺寸见表1[6]。技术参数为:输送量1800t/h,煤堆积密度0.9t/m3,物料最大块度300mm,煤安息角50 ,带速3.15m/s,环境温度0~35℃。

表1输送机各段尺寸

.jpg)