摘要:介绍了轮胎式集装箱门式起重机节能减排的一种新方法,通过对负载所需的实际功率的检测以及直流储能和缓冲单元,控制该系统输出电压和频率符合负载的要求,从而实现油量同负载的全程匹配。

关键词:变速柴油发电机;能量转换;节能技术

引言

轮胎式集装箱门式起重机(简称RTG)所装备的发动机采用发电用柴油机而非工业用柴油发动机,只有怠速和全速两种速度。柴油发电机组的功率是按起吊重箱最大过载能力设计的,使得发电机组在起吊空箱、转场等轻负荷情况下,柴油机依然保持全速运行,产生的能量不能完全用尽,其多余能量只能消耗在电阻上。

RTG的节能减排技术改造方案有 油改电 、电动RTG、超大容量电容组、增加待机柴油发电机组等几种方式。 油改电 方案改造成本大,对电网扩容有很高要求,并且限制了RTG的灵活性;电动RTG方案是油电混合动力方案,在堆场作业时,采用地面导轨或滑触线路由市电供电,该方案改造难度大,且转场操作复杂;采用超大容量电容组可节油12%~30%,但因其改造成本大,使得性价比不高;增加待机柴油发电机组方案,有数据显示可节约23%的燃油,但其对主机组的频繁起停将使主发电机的故障率大大增加。

变速柴油发电机节能技术是一种既不改变RTG的灵活性,又能从根本上节省燃油、降低排放的技术,其主要装置为变速柴油发电机,包括设有全程(从怠速到全速)调速器的柴油机和与之同轴连接的同步发电机。由能量转换装置将发电机发出的交流电(从低频低压到额定频率额定电压)转变成可利用的直流电能,并通过对负载所需的实际功率的检测以及直流储能和缓冲单元,控制该系统输出电源的电压和频率符合负载的要求,从而实现油量与负载的全程匹配。

1.柴油发动机的特性曲线

柴油发电机节油的最初设想来源于柴油发动机负载特性。柴油发动机的使用特性主要有负载特性、速度特性和调速特性。图l为6135Q车用柴油机的负载特性图[1](与试验用柴油机特性类似)。从图中可以看出,在相同负载功率下,转速为1200r/min时的耗油率低于1800r/min时的耗油。

2.变速柴油发电机的节能原理

港口RTG一般采用300~600kW主柴油发电机组供电,只要处于工作状态,无论是否起吊集装箱,发电机组都处于运行状态。某堆场统计数据表明:该种设备平均每月运行400h,而空载运行近200h,空载率约为50%。即使在非空载工况下,RTG也仅在重箱起升过程中需要提供额定功率,几乎90%的运行时间处于轻负荷状态。而柴油发动机不能跟随负荷的大小改变供油量,时常处于 大马拉小车 状态。

分析柴油机的负载特性不难发现,独特的工作特点和负荷状态,为RTG的使用提供了节约油耗的可能,即给柴油发电机组调速,使柴油机组可以根据负载的变化而改变柴油机组的转速,达到节油的目的。

改变柴油发电机组转速,意味着发电机发出电的频率和电压不能达到用电设备的额定要求。在我国的电力系统中,工频交流电的标准频率为50Hz,对于一般柴油发电机组,要求拖动发电机转子旋转的柴油发动机转速基本恒定,因为同步发电机具有转子转速和交流电频率之间保持严格不变的关系特点。如果转子的转速变化,将导致发电机输出频率和电压不能满足用电设备工况[1]。

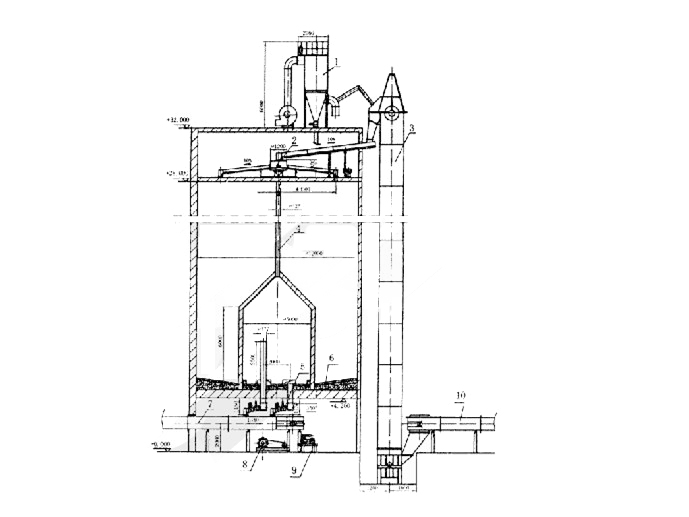

为使输出的电压和频率满足RTG用电要求,就需要增加一套逆变电路(图2)。

柴油机低速运转时发出的电足以支持RTG除起升以外的所有用电(如照明、空调、行走等)需要外,还会有富余的电量,这些富余的能量一般通过电阻消耗掉。为了不浪费这些电能,本技术方案选用一组储能元件将其收集起来,同时收集的还有下放箱子时势能转换的电能,用于补偿提升重箱时使用。当系统判断到负载增加时,自动将柴油机调速到所需转速或额定转速,令发电机发出足够的电来完成起升重箱的任务。

变速柴油机节能方案直接以负载变化实现柴油机调节,最大化节省了柴油机消耗,同时采用电力电子开关器件实现能量转换,传递效率很高,从整体的观点考虑系统,实现了控制过程的效率的最优化。

能量转换器的作用是不管柴油机转速如何(即使是怠速),同步发电机发出的低频率低压电也能通过能量变换器泵升至满足用电设备可使用的额定电压额定频率要求的电源。实现手段为:通过电力电子设备将非工频交流电整流和对发电机的转矩进行控制,负载的变化引起的直流母线的功率的变化,该功率变化动态地提供了柴油机组供油量的调节信号,油量供给执行机构根据信号调节油门大小,从而实现燃油的最优控制。

外加的超级电容主要用于能量缓冲。

该控制模式实现了油量同负载的全程匹配。改变以往RTG发电机组在轻负荷状态时仍工作于全速状况下造成的高耗油的状况。

3.变速柴油发电机的节能效果

与单纯使用超级电容储存释放能量等其他节能方案相比,该变速柴油机节能方法直接以负载变化对柴油机进行调节,最大化节省了柴油机的能量消耗。

这套新的能量转换控制装置完成试验室试验后,交通部节能检测中心对该装置进行了现场测试,记录了100%负载的试验过程和节油数据。在20min内起升、下放35t重箱5次,耗油仅2.8L。

在广州港南沙集装箱码头进行的RTG现场模拟试验证明,在生产效率相同的情况下,1h耗油为:

20英尺集装箱提吊10次,原耗油16.5L,采用新的控制装置耗油8L,节油率50%;

40英尺集装箱提吊10次,原耗油18L,采用新的控制装置耗油11L,节油率接近40%。

本次试验使用的集装箱RTG为进口新设备,配备卡特柴油机。在此种情况下,试验结果还是很鼓舞人心的。该系统可用于改造现有RTG,也可安装在新造RTG上。它将不仅仅适用于集装箱RTG,在所有具备类似工况的起重机械上均可以采用。