摘要:赤湾港集装箱码头的集装箱岸桥经过十多年使用,控制系统的故障逐渐增多。必须进行改造。分析了吊具的结构和功能,着重介绍了对岸桥吊具控制系统的改造,包括电控系统的设计、系统的总线、吊具控制软件的设计等。改造后的吊具控制系统运行良好,两年来故障明显下降。

关键词:港口 集装箱 吊具 控制系统 改造

随着国内、外货运量的急剧增长,对集装箱装卸效率提出了更高的要求,因此提高集装箱装卸效率已成为赤湾港及全国各港口的主要问题,同时也是各港口保障自身市场竞争力的一个重要指标。

l问题提出

在码头集装箱起重设备中,吊具是集装箱起重机的关键部件。吊具的安全性与可靠性,直接影响着起重机的正常工作。据多年的统计,在集装箱起重机全部故障中,吊具的故障要占60%~70%左右。随着科学技术的日新月异,起重机已经进人了全数字化智能控制时代,各机构的机电保护更趋完善,使起重机本身的故障大幅度下降。而吊具由于柔性连接动荡大,在作业中不断地与集装箱碰撞、冲击,与船舶上的隔箱导轨等结构摩擦;加之尽管吊具上的旋锁、导板已经频繁不断地工作,但大多数司机还希望更快一些,因而吊具在整个装卸过程中,故障就较多地表现出来。南湾集装箱码头岸桥吊具总数达几十台,分别为从新加坡、瑞典引进的和从上海ZPMC购进的吊具。这些吊具在上个世纪90年代中期投入使用。其中上海ZPMC购进的原装的电控系统是采用单板机与接触器控制电磁阀来实现整个吊具控制。由于吊具长期使用和在露天现场作业,受现场振动大、周围强电磁干扰等恶劣环境的影响,电气故障率逐渐增多,其故障维修耗时长。曾有几次重要国际航线货轮作业,由于吊具故障处理时间较长,影响了货轮的离港时间,给公司造成较大的经济损失,因此必须对现行的电控系统进行改造。

2吊具的结构及功能

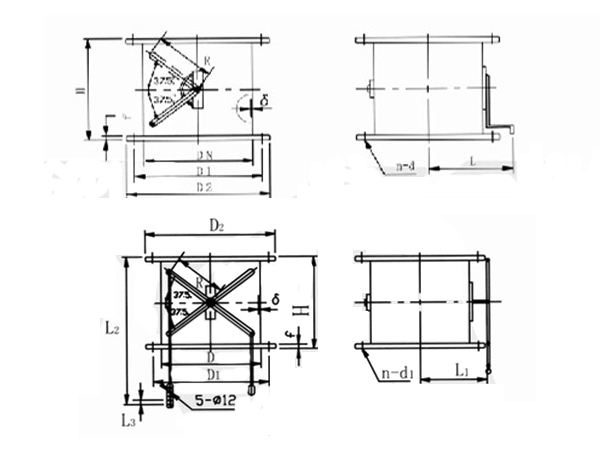

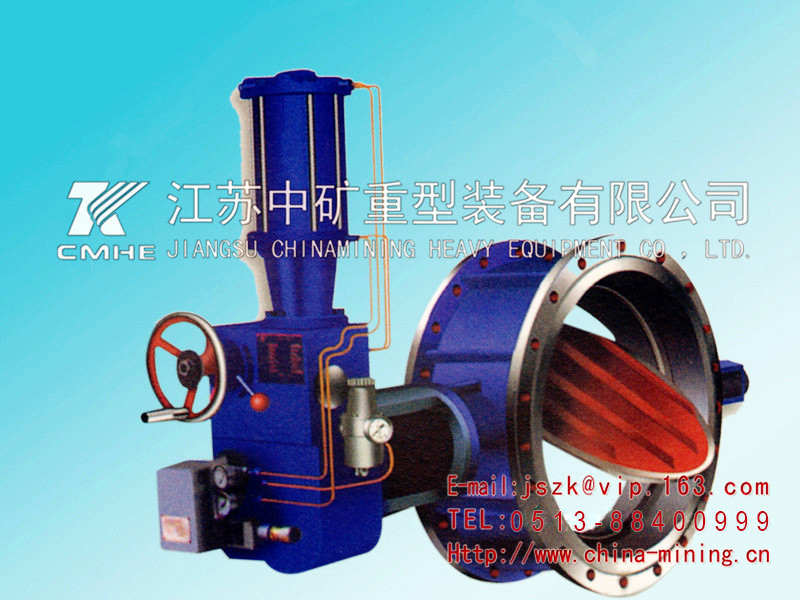

整个吊具的主体采用全焊接封闭式的钢结构制造,它由主框架、伸缩梁和左、右两边端梁、液压系统等构成,其吊具各功能组成如图l所示。

图l吊具各功能组成(AS-i从站)

2.1导板装置功能

吊具有4个导板,分别安装在吊具的4个边角,导板分别可作180 上下摆动,导板按箱体的4个边角定位可准确将旋锁插入集装箱角孔。由于4组导板具有独立的DC24V电磁阀驱动装置,因此既可同时动作,又可根据需要分别操作。

2.2着箱杆与旋锁装置功能

着箱杆与旋锁是吊具与集装箱连接的部位,着箱与旋锁在机械上有动作互锁,在电气上也通过逻辑控制电路进行安全保护。整个吊具有8个旋锁、8根着箱杆,其中外边角有4个边锁及4根着箱杆,中间海、陆侧中锁共有4个旋锁及4根着箱杆。

2.2.1着箱杆与旋锁功能

进行单箱模式操作时,吊具只有四角的4个边锁与着箱起作用。

双箱模式操作时,吊具8个旋锁及着箱同时动作,进行双箱吊装。

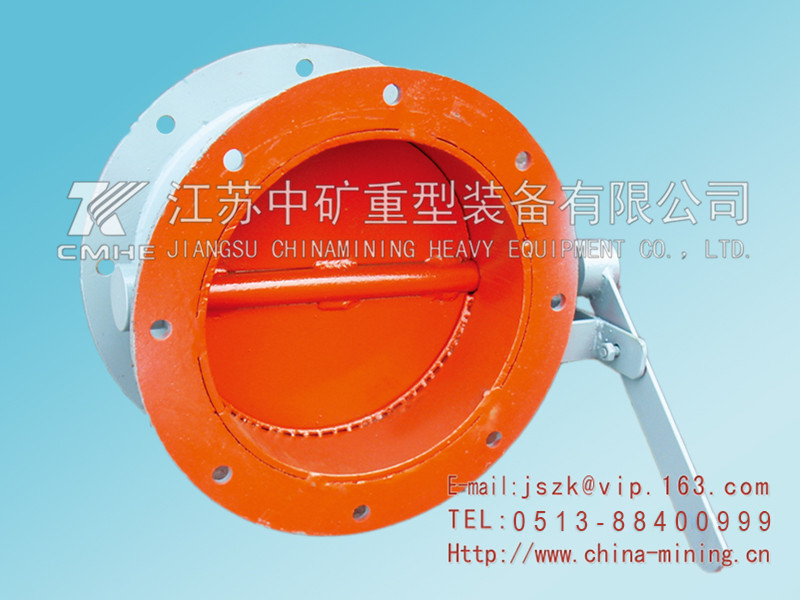

2.2.2着箱杆与旋锁的控制

吊具边锁四角各有一套电磁阀驱动旋锁油缸动作;中锁海陆两侧共用一套电磁阀驱动4个旋锁油缸动作。每个旋锁油缸驱动一个旋锁旋转90 ,来完成锁头的开、闭锁动作,实现吊具吊起集装箱。着箱与旋锁的执行机构被内藏在箱形端部横梁内,不会受到外力破坏,具有较高的可靠性。开、闭锁及着箱限位开关也被安装在里面,通过检测转柄上感应块位置及着箱杆顶起的高度来检测开、闭锁及着箱状态。

2.2.3着箱杆与旋锁的检测

着箱杆主要对旋锁是否落人箱孔内进行检测,对吊具的开、闭锁动作起安全联锁保护作用,避免吊具旋锁误动作引发摔箱、拉断旋锁等重大安全事故发生。

2.3伸缩梁装置功能

伸缩梁装置不仅要完成吊具在不同标尺来回伸缩动作,同时也是吊具主体的支撑机构。伸缩梁装置功能由如下两部分组成。

1)第一节梁是负责吊具在20-40ft范围伸缩。由左、右两边的电磁阀驱动左、右两边的双向液压马达带动链条来实现20-40ft之间的来回伸缩功能。

2)第二节梁是负责吊具在40-45ft范围伸缩及实现中锁的可移动。由左、右两边的电磁阀驱动液压缸伸缩动作,实现吊具在40-45ft范围可移动功能。

3集装箱岸桥吊具控制系统改造

3.1吊具电控系统的设计

3.1.1电路的设计

在改造前对控制系统的各项性能指标进行分析,以此分析结果作为设计的依据。增强吊具本体安全性能加装如下硬件。

1)加装边锁、中锁计数器,用来统计吊具的作业量及锁头动作次数,同时保证对锁头限定使用次数安全的要求。动作次数超过20万次要强制报废。

2)加装中锁记忆位置编码器,方便在装卸过程中准确调整两个箱体之间的距离,避免在船舱作业过程中,发生吊具卡槽事故。

3.1.2吊具控制系统的设计

吊具控制系统电路的设计如图2所示:

图2吊具控制系统电路的组成

控制系统的功能:

1)图2编号l是一块西门子PS307额定电流为5A的AC220V输入、DC24V输出电源,为PLC主控系统及总线系统供电。

2)编号2是系统主控制器。选用西门子CPU-313C作为整个系统的控制核心,选用与配套的64KBMMC卡用作系统的程序存储。

3)编号3、编号4是主控制器所集成的数字输入、数字输出模块。数字输入用作开关按钮命令输入;数字输出用作状态指示灯输出。

3.2系统总线

从站选用Lumberg-ASIA08(10块)。每个模块有I/O各4点、ASL409(2块)。各模块只有4个输入点,模块中的输人点与装置感应开关连接,各输出点与驱动电磁阀连接。总线从站各站点的I/O由地址进行分配。

总线系统的通信结构,采用AS i通信协议。这种协议是控制器(主站)和传感器/执行器(从站)之间双向、多站点通信网络协议系统。总线由主站、从站和传输系统3部分组成,如图3所示。

图3总线系统组成

各部分主要功能如下:

3.2.1 AS i电源和数据解耦

西门子专用AS i电源模块,集成了AS i电源电路和数据解耦电路。AS i电源模块对整个AS i系统提供工作电源,其内置的解耦电路完成AS i通信传输信号的解耦,保障AS i主、从站通信安全可靠。

3.2.2 AS i从站功能

AS i从站是AS i传输系统和传感器、扎行器之间的连接设备,如图4所示。不仅对传感器、执行器提供电源,而且担负它们通过传输系统与主站进行通信的任务。

图4 AS i从站

3.2.3 AS i主站功能

AS i主站是AS i总线系统的核心,在主控制器的协助下,按照AS i的通信协议调制传输信号与从站进行信号解调、数据交换。

3.2.4传输电缆

这是一种2芯、横截面积为1.5mm2的柔性电源线,AS i专用扁平电缆,专为AS i绝缘穿刺技术设计,作为连接网络系统中主站、从站、AS i电源、传感器、执行器的电缆。

数据交换采用主、从站的结构,用轮询访问方式进行信息交换。所有的主站请求都是14位,从站应答为7位格式。主、从站数据交换流程如图5所示。

图5主、从站数据交换流程图

在正常工作中主站分时向对从站进行轮流查询,对状态实时刷新。

3.3吊具控制软件设计

吊具控制软件系统选择取决于控制系统和工作流程的要求,本系统用西门子公司STEP7V5.3为开发平台进行应用软件的开发,完成整个控制硬件系统的组态、编程及实时监控程序运行状况。

3.3.1吊具控制系统工作原理

吊具运行流程如图6所示:

图6吊具运行流程图

吊具根据不同的作业要求可以选择在单箱模式或双箱模式下工作,吊具在单、双箱时各机构的控制信号状况有相同的,也有不同的,要根据要求进行控制。

吊具在作业过程中,无论处在何种模式,吊具锁住无动作,在确认安全的情况下,才可以进行给着箱旁路信号进行开、锁动作。

3.3.2吊具控制程序的设计

按吊具工作流程编写程序,其结构如图7所示:

图7程序软件流程图

系统改造投入使用后,吊具故障率有了明显下降,生产作业量有了大幅度提高。图8为改造后的故障走趋图,图9为岸桥作业量走趋图,通过这次对ZPMC吊具电控系统的改造设计,提高了赤湾港作业效率。

图8岸桥吊具故障走势

图9岸桥作业量走势