摘要:介绍了装卸桥的安全装置和行走、提升及给料等机构设备的改造情况和效果,并对变频调速技术在装卸桥上的使用进行了探讨。

关键词:装卸桥;安全装置;制动器;啃轨;水平轮;抓斗

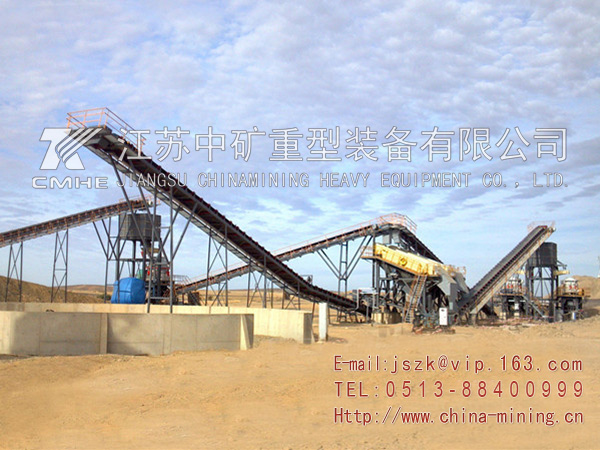

某公司建厂时为年产60万t纯碱生产系统设计了3台10t/50m装卸桥,用于输送和倒运石灰石及焦炭。在生产中,装卸桥存在设备故障多、能耗高、安全性差等问题,不能长期稳定运行,而且检修工作量大、维修成本高。以提高设备可靠性和降低能耗为目标,对装卸桥进行了综合改造,减少了设备故障,提高了生产能力。目前,该公司仅用4台装卸桥就能完成年产200万t纯碱的原料供给需要,而且,还试验成功了装卸桥从火车车厢中抓料卸车的高难度工作,实现了石灰石和焦炭卸车的机械化,降低了人工卸车的劳动强度,提高了卸车效率,经济效益可观。

1.装卸桥的结构与性能

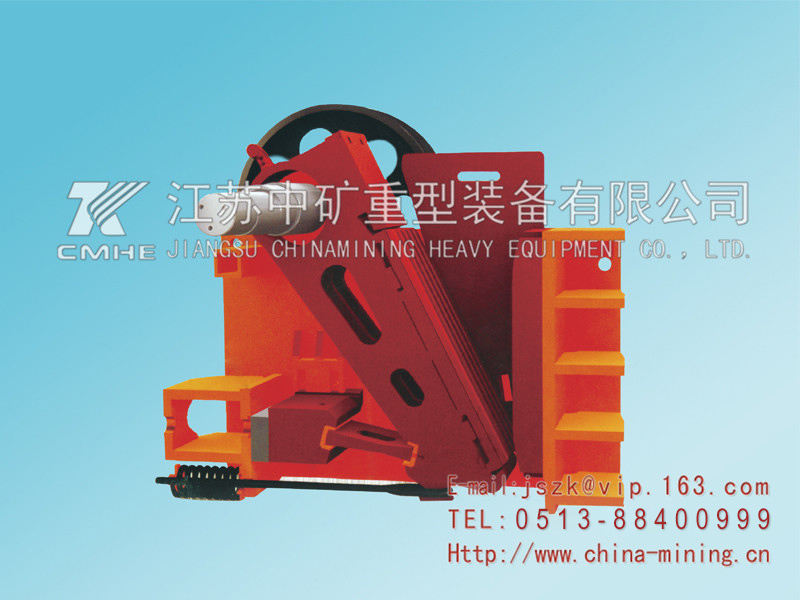

装卸桥由金属结构、行走机构、提升机构、给料机构、电气系统和操作室等部分组成,吊具为抓斗(容积3m3,自重418t),起重量10t,工作能力288t/h,跨度50m,总重306t,最大起升高度16m(其中轨下115m),工作级别为M7,实行3班制运行。金属结构采用箱体结构,桥架主梁为双悬臂结构,悬臂分别为21m和23m。行走机构包括大车行走机构和小车行走机构,小车重2819t,由2台37kW绕线式起重异步电动机驱动,运行速度为191m/min;大车运行由4台11kW绕线式起重异步电动机驱动,速度为29m/min;提升机构由2台75kW的绕线式起重异步电动机带动减速机构转动卷筒,通过卷筒上的钢丝绳实现抓斗提升和开闭,起升速度50m/min;给料机构由装在刚性支腿外侧的料斗和装在料斗下部的给料机组成。

装卸桥属于超重级起重运输设备,安全性能要求较高,技术集中度高,涉及专业较多,系统关联性强,影响工作的环节和因素多,维修时起重工作量大,技术要求高。装卸桥的主要设备问题有:夹轨器防风能力差;制动器可靠性差;小车轮啃轨严重;反滚轮和大车机构的中间传动齿轮以及抓斗、钢丝绳、料斗和给料机等设备的故障率高、寿命短等。

2.安全装置的改造

2.1存在的主要问题

装卸桥上的机械安全装置主要有夹轨器、顶轨器、制动器、缓冲器等。存在的主要问题:(1)防风装置单一、防风能力不足,曾经发生3起跑桥事故(所幸没有脱轨,损失不大)。(2)制动器工作不稳定、能耗大、制动不灵敏,滑抓及抱不住现象时有发生,制动垫磨损速度快。

2.2防风装置的改造

防风问题是装卸桥的首要安全问题,装卸桥在风力作用下挣脱防风装置的约束而跑桥的几率随风力的增加而增大,容易出现装卸桥脱轨、歪斜倾覆,造成设备损坏,甚至整机报废的恶性事故。我国现有防风设计规范偏低,一般按照最大风速36m/s设计。研究数据表明,当风速大于36m/s时,二维的防风装置(如夹轨器、顶轨器、防滑铁鞋)的可靠性相当有限。综合改造如下:(1)原设计夹轨器改造成可靠性更高的铁楔夹轨器,提高装置压力。(2)大车行走机构制动器改型,提高制动力矩,确保大车轮在大风天气不至于发生转动,提高防风能力。(3)增加地锚系缆装置(属于三维的防风装置),提高防风能力。改造后,从未发生跑桥事故。

2.3制动器的改造

升降机构和行走机构原使用YWZ□式电磁铁制动器,使用中发现该型号制动器工作环节多,铰接处多,制动垫易磨损,制动轮与制动垫间隙不容易调整,且工作状态能量消耗大,制动效果不好。后改型为YWZ2式单推杆电力液压制动器,该型制动器具有结构简单、调节方便、制动垫磨损轻微、制动灵敏和能耗小等特点,彻底解决了YWZ□式制动器滑抓及不制动问题。制动器改型后,还增强了大车行走机构的防风能力,更重要的是提高了小车运行以及抓斗闭合升降的精确性和稳定性,从而使装卸桥卸车成为可能。

3.行走机构的改造

行走机构存在的主要问题有小车轮啃轨严重、反滚轮及其轴承故障率高、大车行走机构的中间传动齿轮使用寿命短。

3.1小车轮啃轨问题的处理

3.1.1啃轨的后果

啃轨是装卸桥在制造、使用、修理上的常见难题,小车轮啃轨严重会产生一系列不良后果:(1)小车运行阻力可增大到正常情况的115~315倍,电机能耗上升,电机烧毁和传动机件扭断事故时有发生。(2)车轮使用寿命缩短。(3)轨道磨损快并且位置容易发生偏移。(4)啃轨产生的水平侧向力带来较大振动,对机房结构有不良影响。速度越高,车轮啃轨时的危害程度越严重。

3.1.2啃轨的处理办法

啃轨主要受车轮、轨道、传动系统和操作等因素的影响,处理啃轨问题一般是检查测量小车轮、轨道的安装位置偏差和磨损变形量并调整修理达到技术标准,对传动系统及时检查、调整、修理,减少传动误差引发啃轨。此外水平轮是预防啃轨的一种有效装置,装卸桥原来安装的水平轮直径为250mm,踏面宽70mm,轴径80mm,轴承为114,与对应小车轮的轮距为1250mm,水平轮踏面与轨道侧面间隙为4mm,在使用中存在着支架容易变形开裂、踏面磨损快、轴承易坏等问题,无法正常使用。经过改造,水平轮直径为400mm,轴径为130mm,轴承改为3520,水平轮与小车轮的轮距改为800mm,踏面与轨道侧面间隙调整为10mm,并加强了支架的强度和刚度。改造后水平轮运行平稳,啃轨问题得到了较好改善。水平轮安装使用时应注意:(1)水平轮的直径、轴径不应太小,轴承采用能承受轴向力的角接触轴承。(2)支架要有足够的刚度和强度。(3)踏面与轨道侧面的间隙要适当,充分利用小车轮踏面的自我调节作用,减少过量的主动摩擦。

3.2反滚轮的改造

反滚轮装置的作用是支承配电室和操作室,轮的直径为300mm,原设计轴承型号60120。使用中存在的问题是:反滚轮的踏面磨损速度快,轴承经常损坏。其原因在于反滚轮的直径比小车轮小,转速比小车轮高2/3,磨损快;受小车轮啃轨影响,反滚轮也经常啃轨,轮及轴承受到的轴向冲击力大,而60120轴承不能承受轴向力。改造方法:将轴承改为能承受轴向力的角接触球轴承46220,并相应增加踏面宽度。改造后,反滚轮更换周期大大延长,运行状态良好。

3.3大车行走机构中间传动齿轮的改造

大车行走机构中间传动齿轮由于齿轮与轴之间采用铜套支承,相当于滑动轴承,摩擦阻力大,铜套磨损较快。公司产量在不断提高,而货场未增容,设备也未增加,装卸桥大车机构行车非常频繁,铜套的磨损速度也不断加快;受空间位置的限制,铜套磨损量在巡检时不易被发现,直至铜套磨损到一定程度造成齿轮轴孔和轴磨损,这时齿轮传动副的轴间距和平行度发生变化,齿轮啮合状态恶化,轮齿磨损快,甚至打齿,需将中间齿轮、中间轴及铜套一并更换,工作量非常大。后经技术人员攻关,将齿轮和轴改造为滚动轴承支承,变滑动摩擦为滚动摩擦,大大减小了摩擦力,可以确保齿轮副的传动精度,齿轮和轴磨损小,延长了中间齿轮和中间轴的使用寿命,有效降低了检修费用。

4.提升机构的改造

提升机构是装卸桥中能耗最大的单元,抓斗和钢丝绳相互影响,好的抓斗结构能延长钢丝绳的使用寿命,而适宜的钢丝绳型号能减轻抓斗转动部位的磨损。

4.1抓斗的改造

由于工作负荷大和结构设计方面的不足,抓斗经常出现变形、开裂、磨损严重等问题,致使抓斗故障多、寿命短、维修频繁,设备维护成本高。综合改造如下:(1)原抓斗底部为圆弧型,在抓取物料时,抓取阻力较大。改成斜坡型后,当抓斗张开到最大时,抓斗底板可垂直插入,减小了抓取阻力,使抓取力得以提高。(2)抓斗底部增加斗齿,改善抓取效果,抓斗在竖直下插时,平口阻力较大,而增加斗齿则有利于抓取物料。(3)原有抓斗楔套内腔狭小不光滑,强度低而容易变形断裂,出口处无圆角,容易磨损钢丝绳,造成楔套、钢丝绳损坏频繁。经改进结构和铸件材质,延长了楔套、钢丝绳使用寿命。(4)抓斗挡绳轮原来为 30mm圆钢,经常开焊,挡绳效果不好,绳经常出槽损坏。改造为梳状挡绳轮后,减小了挡绳轮与钢丝绳的磨损。(5)将抓斗滑轮材质由铸铁改为铸钢,在抓斗本体折弯处做包角加固,提高了使用寿命。

4.2钢丝绳的换型

原钢丝绳为点接触型钢丝绳,具有硬度大而强度低、易磨损折断的特点,使用寿命短。后改型为线接触型钢丝绳,断面排列紧密,相邻钢丝绳接触好,当钢丝绳绕过滑轮或卷筒时,在钢丝绳交叉的地方不至于产生很大应力,减轻了对卷筒和滑轮的磨损;另一方面,该类型钢丝绳有抗潮湿及有害物浸入钢丝绳内部的能力,非常适合露天工作的起重设备。

5.给料机构的改造

装卸桥从货场抓料至料斗,再由给料机放料至带式输送机,然后运至石仓或焦仓。给料机构作为装卸桥的最后一个工作环节,对整台设备的工作效率具有很大的影响,为此对料斗和给料机也进行了大量改造工作。

5.1料斗的改造

由于工作负荷重、物料多、落差大,料斗磨损快、冲击变形严重,修补工作量大,使用寿命短。将原来的料斗加衬耐磨耐冲击的材质衬板后,大大降低了料斗的磨损速度。

5.2给料机的改造

料斗出口的给料机原为往复式给料机,由电机(功率11kW)依次带动减速器、偏心轮、拐臂、托盘做往复式运动,结构复杂,故障率高,能耗大。后来改为激振式振动给料机,由电机(功率3kW)依次带动小皮带轮、大皮带轮、激振器、托盘振动,工作平稳可靠,故障很少,电机功率也减小了8kW,效果很好。

6.结束语

当代装卸桥的发展方向是可靠性高、能耗低、起重量大、工作速度快、自动化和数字化程度高、设备自重小、操作简单、维修方便。采用合金钢的高强度材料制造抓斗,可以降低抓斗自重,并可以扩大容积。如能降低1t自重而多抓1t物料则可提高工作效率20%,前景看好。此外,近年来变频调速技术在桥式起重机行业的使用发展较快,经过考察分析,认为装卸桥的小车行走机构和提升机构也可使用变频调速技术。充分利用变频调速具有软启动、无级调速的特点,使电动机启动、制动、加减速更加平稳和快速,彻底解决运行 打倒挡 现象,抓斗定位将会更准确,小车运行将会更平稳,电气、机械故障率将大大降低,生产能耗也会降低,车轮啃轨和主梁下挠的难题有望获得彻底解决。