摘 要:本文从拖动系统的机械特性入手,分析了起重机械采用变频调速技术其机械特性在四象限运行的工作特点,阐述了变频调速实施其技术上必须采取的相应措施,展望了变频调速技术的应用前景。

1.起重机械的组成及负载特点

起重机械的种类很多,其拖动系统的差异也较大,但基本特点则大同小异。为实现起重机不同运动要求,最基本的工作机构有以下四种:即起升机构、变幅机构、行走机构和回转机构。起升机构是主要的功能机构,其正反转工作变换比较频繁,而且每次的起吊重量差别比较大,但工作时各类机构都属于恒转矩负载。

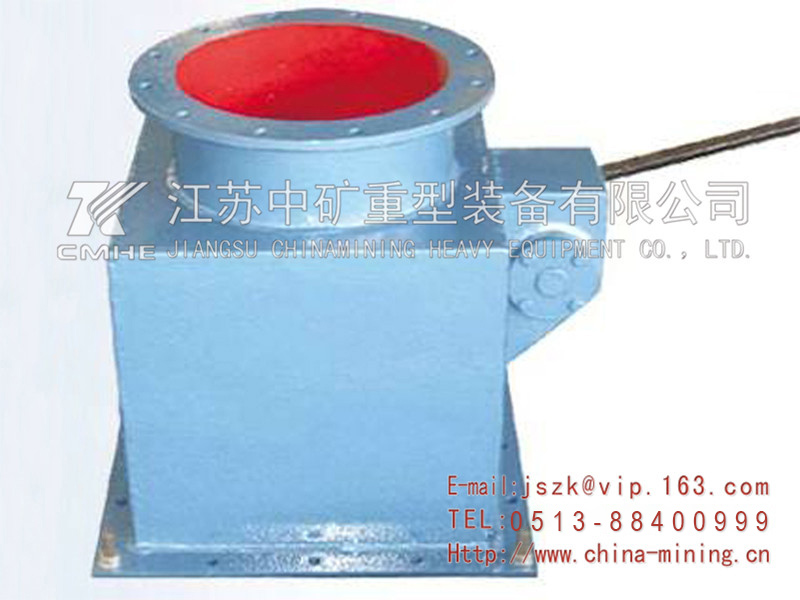

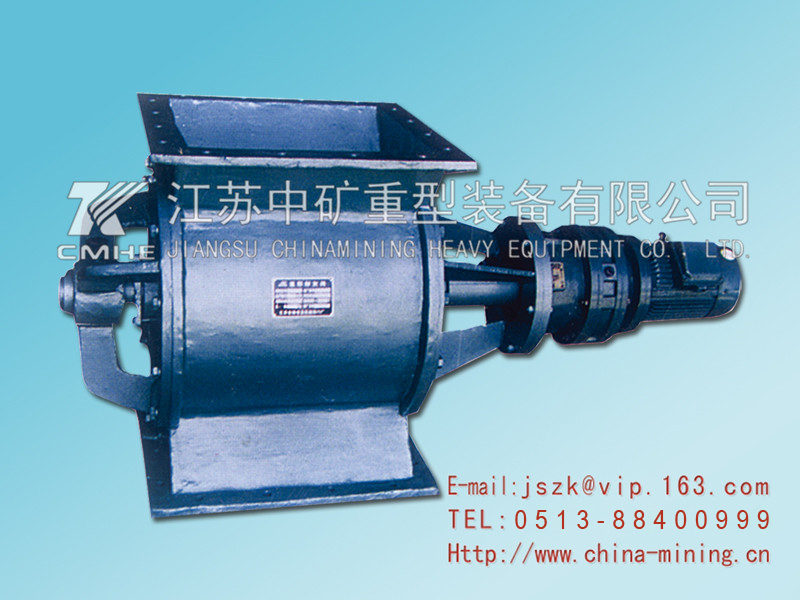

起重机械的起升机构主要由电动机、减速器、卷筒等部分组成。其作用可将原动机的旋转运动转变为吊钩的垂直升降运动,实现吊具垂直升降的目的功能不可缺少的部分。

由于重物在空中具有位能,重物上升时,是电动机克服各种阻力(包括重物的重力、摩擦阻力等)而做功,属于阻力负载;重物下降时,由于重物本身具有按重力加速度下降的能力(位能),因此,当重物的重力大于传动机构的摩擦阻力时,电动机成为了能量的接受者,故属于动力负载。但当重物的重力小于传动机构的摩擦阻力时,重物仍须由电动机拖动下降,仍属于阻力负载。

为使重物在空中停止在某一位置,在起升机构中还必须设置制动器和停止器等控制部件。为了适应不同吊重对作业速度的不同要求,起升速度应能调节,并具有良好的微动控制性能。微动速度一般在0.25~0.4m/min范围。

通过对起升机构分析不难发现,其工作中的主要有三种转矩:

(1)电动机的转矩TM,即由电动机产生的转矩是主动转矩,其方向可正可负;

(2)重力转矩TG,即由重物及吊钩等作用于卷筒的转矩,其大小等于重物及吊钩等的复合重量G与卷筒半径r的乘积:

TG=G r

TG的方向永远是向下的。

(3)摩擦转矩T0,即由于减速机构的传动比较大,减速机构的摩擦转矩(包括其他损失转矩)不可忽视。摩擦转矩的特点是,其方向永远与运动方向相反。

2.变频调速的基本原理与电动机的机械特性

2.1变频调速的基本原理

一般三相异步电动机调速方法有:(1)改变磁极对数p来改变电机转速,所得到的转速只能是3000、1500、1000 ,为有级调速;(2)改变转差率s调速,常用的方法是改变定子电压调速和滑差电机调速,该方法转子损耗较大,效率低;(3)改变定子电源频率f1,其调速属于改变同步转速n1调速,由于没有人为的改变s,转子中不产生附加的转差功率损耗,所以效率高。其是一种较为理想的调速方法,但变频调速需要较复杂的控制电路组成。

由于交流电的频率,T为交流电的周期。变频调速就是改变逆变器输出交流电压的周期,就可以改变交流电压的频率f。所谓改变周期,实际上是在控制电路上采用晶闸管,通过改变晶闸管的导通时间,实现交流电周期的改变。导通时间越短,输出交流电压周期越短,频率越高。即从控制上,用改变晶闸管门极驱动信号的频率控制逆变器输出电压的频率f1,从而实现电动机工作速度的调节。

2.2电动机变频调速的机械特性

起重机械各部分的拖动系统,一般都需要调速,在变频调速问世之前,已经发明了多种调速方法,获得了广泛的应用。例如:增大或改变转子回路内电阻的调速、电磁调速电动机等等。比较常见的是采用绕线转子异步电动机,调速方法是通过滑环和电刷在转子回路内串入若干段电阻,由接触器来控制接入电阻的多少,从而控制了转速。

n = n0 - k ( Ra + Ri ) T

式中,n 电动机的输出转速;

n0 电动机理想空载转速;

k 比例系数;

Ra 电枢电阻;

Ri 回路内串电阻;

T 电枢电流切割磁力线所产生的电磁转矩。

由于回路内串电阻的存在,其电动机的机械特性变软,输出速度降低;而机械特性越软,电动机的负载能力越差。

电动机采用变频调速,一方面可以实现节能,另一方面可以保持较硬的机械特性,负载能力较好。下面就起升过程中的电动机工作状态说明变频调速对机械特性的影响情况。

(1)重物起吊上升时,其旋转方向与电枢电流产生的转矩方向相同,即电动机受正向转矩作用,其机械特性在第1象限,工作点为A点,转速为n1;

当通过降低频率而减速时,在频率刚下降的瞬间,机械特性已经切换至曲线②了,工作点由A点跳变至A 点,进入第二象限,其转矩变为反方向的制动转矩,使转速短时下降,并重新进入第一象限,至B点时,又处于稳定运行状态,B点便是频率降低后的新的工作点,这时,转速已降为n2。

(2)空钩(包括轻载)下降时,吊钩自身是不能下降的,必须由电动机反向运行来实现。此时电动机的转矩和转速都是负的,故机械特性曲线在第三象限,工作点为C点,转速为n3;

当通过降低频率而减速时,在频率刚下降的瞬间,机械特性已经切换至曲线④、工作点由C点跳变至C 点,进入第四象限,其转矩变为正方向,以阻止吊钩下降,所以也是制动转矩,使下降的速度减慢,并重新进入第三象限,至D点时,又处于稳定运行状态,D点便是频率降低后的新的工作点,这时,转速为n4。

(3)重载下降时,重物将因自身的重力而下降,电动机的旋转方向是反转(下降)的,但其转矩的方向却与旋转方向相反,是正方向的,其机械特性工作点为E点,转速为n5。这时,电动机的作用是防止重物由于重力加速度的原因而不断加速、达到使重物匀速下降的目的。在这种情况下,摩擦转矩将阻碍重物下降,故重物在下降时构成的负载转矩比上升时小。

2.3电动机变频调速与原拖动系统调速的机械特性比较

(1)重物上升时,两种调速方式其机械特性都在第一象限,曲线①表示变频调速时的机械特性,转速为nl。曲线②表示通过转子电路串入电阻来实现调速时的机械特性,即电压调速。从两条曲线可以看出,工作点由A点对应A 点,电动机的转矩大为减小,拖动系统因带不动负载而减速,直至到达B点时,电动机的转矩重新和负载转矩平衡,工作点转移至B点,转速为降n2,负载能力相对于变频调速变化明显。

(2)轻载下降时两种调速方式其工作特点与重物上升时相同,只是转矩和转速都是负的,机械特性在第三象限。

(3)重载下降时,原拖动系统的电动机从接法上说,是正方向的,产生的转矩也是正的。但由于在转子电路中串入了大量电阻,使机械特性倾斜至如曲线⑤所示。这时,电动机产生的正转矩比重力产生的转矩小,非但不能带动重物上升,反而由于重物的拖动,电动机的实际旋转方向是负的,其工作点在机械特性向第四象限的延伸线上,如图中E点所示,这时,转速为n5。这种工作状态的特点是:电动机的转矩是正的、却被重物 倒拉 着反转。解决这种现象的途径只能是选择较大的功率,这无形便增加了设备成本。

与变频调速方式相比较,在重载下降时,两种调速方法的工作点都在第四象限,但电动机的工作状态是不同的。

3.采用变频调速需要注意的问题

(1)重物起吊时起动转矩Ts较大,通常在额定转矩 TN的150%以上。考虑到在实际工作中可能发生的电源电压下降以及短时过载等因素,一般情况下,起动转矩 Ts应按照额定转矩TN的150%~180%来进行选择:

Ts = ( 150% ~ 180 % ) TN

(2)起升机构工作过程中,在重物刚离开泊位上升的瞬间以及在重物刚到达新泊位下降的瞬间,负载转矩的变化是十分激烈的,应引起注意。

(3)起升装置在调整缆绳松弛度时,以及移动装置在进行定位控制时,都需要点动运行,应充分注意点动时的工作特性。

(4)在重物开始升降或停止时,要求制动器和电动机的动作之间,必须紧密配合。由于制动器从抱紧到松开,以及从松开到抱紧的动作过程需要一定的时间(约6s),而电动机转矩的产生或消失是在通电或断电瞬间就立刻反映的。因此,两者在动作的配合上极易出现问题。如电动机已经通电,而制动器尚未松开,将导致电动机的严重过载;反之,如电动机已经断电,而制动器尚未抱紧,则重物必将下滑,即出现溜钩现象。

4.起重机械变频调速采取的措施

4.1选择合适的变频器容量

在起重机械中,因为升、降速时的电流较大,应求出对应于最大起动转矩和升降速转矩的电动机电流。

4.2溜钩的预防措施

起升机构中,由于重物具有重力的原因,如没有专门的制动装置,重物在空中是停不住的。为此,电动机轴上必须加装制动器,常用的有电磁铁制动器和液压电磁制动器等。多数制动器都采用常闭式的,即:线圈断电时制动器依靠弹簧的力量将轴抱住,线圈通电时松开。

为了有效地防止溜钩,某些新型变频器设置了一些独特的制动功能,如:

(1)零速全转矩功能变频器可以在速度为0的状态下,电动机的转矩也能达到额定转矩的150%。这就保证了吊钩由升、降速状态降为零速时,电动机能够使重物在空中暂时停住,直到电磁制动器将轴抱住为止,从而防止了溜钩。

(2)直流强励磁功能变频器可以在起动之前和停止时,自动进行强直流励磁。使电动机有足够大的转矩(可达额定转矩的200%),维持重物在空中的停住状态,以保证电磁制动器在释放和抱住过程中不会溜钩。

4.3变频调速系统的控制

起重机械拖动系统的控制动作包括:吊钩的升降及速度档次、变幅功能等,都可以通过可编程序控制器(PLC)进行无触点控制。

5.结语

异步电动机变频调速的电源是一种能调压的变频装置,应用时常采用由晶闸管元件或自关断的功率晶体管器件组成的变频器。除起重机械外,变频调速已经在许多领域内获得广泛应用。可以预见,随着生产技术水平的不断提高,变频调速必将获得更大的发展。