1.基本原理

钢丝绳漏磁通检测原理如图 1 所示。用磁化器对钢丝绳进行局部磁化,钢丝绳截面积和非连续性(如坏线或断丝、锈坑等)中的任何变化,将造成其磁导率与钢丝绳本身的磁导率不同。由于磁感应线的连续性,在截面积减小处磁感应线发生扭曲向外泄露,产生局部漏磁场,用聚磁器沿钢丝绳轴向收集这一漏磁场,然后采用霍尔元件将这一漏磁场信号转化为电信号。通过对电信号的标定、分析,建立传感器模型,利用模型进行反演,即可计算出截面积变化的大小和部位,从而获得有关钢丝绳缺陷的信息。

2.钢丝绳缺陷类型

随着使用时间的延长,钢丝绳将会产生各种损伤现象。根据钢丝绳缺陷的不同形式,钢丝绳缺陷可分为 2 大类型:一种是局部缺陷型简称 LF型,是指钢丝绳局部位置上产生的损伤,主要包括内外部断丝、锈蚀斑点、局部形状异常等;另一种是金属截面积损失型简称 LMA 型,是指造成钢丝绳横截面上金属截面积减小的损伤,主要包括磨损、锈蚀绳径缩细等。

3.试验与分析

3 . 1 仪器设备

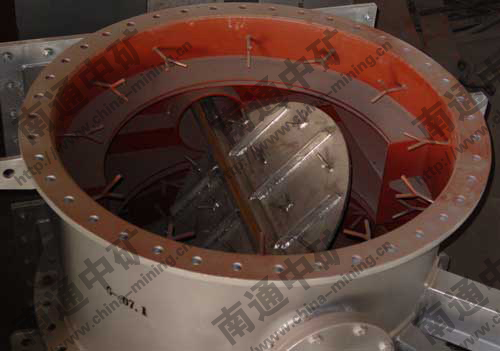

本次试验采用俄罗斯产的 INTROS 钢丝绳检测仪,该设备主要包含工个主机和 1 个磁头,如图 2 所示。主机有 2 种工作模式:实时显示检测数据或存储检测数据,事后倒人计算机采用专门的分析软件 WINTR0S进行数据处理。相对于第 l 种模式而言,后 1 种模式操作人员不需要在检测过程中监视仪器而更加方便。该仪器具备同时检测出被测钢丝绳的 LF 型缺陷和 LMA 型缺陷的功能.

被测钢丝绳是鹤山恒基钢丝制品有限公司生产的规格为 6 19W+FC的钢丝绳,直径为少 36mm。

3 . 2 仪器的标定

为了准确获得钢丝绳检测结果,在检测前需要对仪器进行标定。标定的方法有 2 种:一种是采用带有人工伤的参考标准钢丝绳进行标定;另一种是采用非标准钢丝绳(被测钢丝绳)进行标定。由于被测钢丝绳的直径和材质现有的参考标准钢丝绳相同,因此,采用第 1 种方法进行对检测仪进行标定。该标定方法符合 ASNT E1571 的规定,步骤如下: ( l )根据被测钢丝绳的直径( 36mm)选择合适的传感器和衬套放入到磁头中;

( 2 )把磁头包裹住参考标准钢丝绳,磁头上的箭头朝参考标准上第 1 段到第4段;

( 3 )沿着整个参考标准钢丝绳移动磁头,来回移动 2 次使得参考标准钢丝绳得以充分磁化;

( 4 )打开主机,设置钢丝绳的直径 36mm。参照标准钢丝绳中LMA为零和没有 LF 的部分(如第 4 段)设定LMA的标定值,设定值为0 ;

( 5 )打开磁头,移开钢丝绳然后对着空气再次标定LMA,根据仪器厂商说明书的规定,标定值设为92 % ;

( 6 )设置LMA与 LF 的门槛值,检测过程中一旦任意 1 个信号超过门槛值之后,主机报警信号灯亮。

标准钢丝绳示意图见图 3 。

3.3试验结果与分析

将检测数据导人到计算机中,采用 WINTROS 分析软件进行相应的分析处理。图 4 、图 5 为截取的一段典型采集数据,分别表示LMA与 LF2通道曲线。

从图中可以看出,在距离 1.2~2.8m 处出现 1 段约 3 %LMA损失,表明这段钢丝绳存在 LMA 缺陷;然后观察LMA的变化,发现在这段区域中有一个中间被拉长的正弦信号,其 LF 值约为 10 mV , 因此该处存在断丝缺陷,由于钢丝绳规格为6 19W+FC,总共 114 根丝,每根断丝的LMA的损失量约 1 % ,因此,可以判断此次存在 3 根断丝。中间拉长的那一段曲线是由于断丝处钢丝被拉开留出缝隙而引起持续LMA的损失造成的。

在 LF 图 3.2m左右也存在 1 个正弦信号,如果仅从 LF 图判断此处也应该存在一局部小缺陷,但LMA对应位置处的LMA几乎为零,因此,可以认为此处是由于杂质影响而引起的 LF 值的变化,不能定性为缺陷。

利用 WINTROS 统计分析模块对采集的数据进行统计分析,统计结果如图 6 、图 7 所示。从图 6 中可以看出最大的LMA损失量为 2.9% ;图7中1.51m, 1.65m和2.6m处存在较大的 LF 损失,两端位置为上述分析的正弦波峰值。中间 1.63m 处也存在一个较大的LF损失,该点对应 LF 图中是单独一个波峰信号,由于该点与1.51m处距离比较接近,因此,可能是由于断丝端部翘起而引起的信号波动,也不能定性为独立缺陷。

4.结论

试验表明采用漏磁检验技术对在役钢丝绳进行无损检测是非常行之有效的方法,它可以准确地判断出缺陷的类型及位置。检测灵敏度非常高,即使微小的缺陷也可以引起信号的波动。在对缺陷定性应同时根据LMA和 LF2个标准,并结合检测人员长期积累的实践经验加以判定。