摘要:为解决北方冬季冻煤卸车问题,设计了一种卸冻煤的截齿卸煤机。介绍了传动部件和螺旋部件的设计。通过对螺旋截齿配置与牵引速度进行合理匹配,设计出一种新型的截齿卸煤机,能大大提高卸车效率。

关键词:港口 截齿 卸煤机 设计

目前,用于卸火车车厢内散货的设备有螺旋卸车机、链斗卸车机等。其中螺旋卸车机是一种靠重力将滚筒沉入煤炭,再利用滚筒上螺旋推挤散货进行卸车的机械。它对于冻煤卸车却无能为力。矿用采煤机利用带有截齿的滚筒旋转将煤层破碎,对硬煤及冻煤有很强的切割能力。两者相结合,设计出了一种卸冻煤的截齿卸煤机。

1.冻煤的截割破碎

1. 1 冻煤的截割破碎过程

冻煤截割过程为刀尖开始接触煤体的极短时间内,刀尖接触的局部范围内产生弹性变形,接着产生接触集中应力并逐渐增大。当它超过某个极限值时,被压碎成细粉而形成密实核。密实核积聚的能量越来越多,在密实核与冻煤体表面交接点处发生小块脱落。常用截割比能耗的大小来说明截割过程的效率,其被定义为截割单位体积煤所消耗的能量。截割比能耗为(单位:/m3)

Hm=ZgLgr/G (1)

其中:Z 平均截割阻力(N)

L 截割路程(m)

r 煤的密度(kg/m3), r=(1. 3-1. 35)g103

G 截割破碎的煤质量(kg)

1. 2 截割条件和参数

截割过程中,刀头的侧面也受到煤体的挤压。截槽两侧崩裂角的大小取决于煤质和切削厚度。相邻截槽的间距,t称为截距。截距和切削厚度是截割过程的两项基本参数。在开始截割的短时间内,如果截距t﹥b+(5~6)h,相邻截槽的截割过程互不影响,就产生平面截割的情况(式中b为刀具直径,h为切削厚度)。截割比能耗在截距b+(1~1.4)h时最小,这个截距被认为是最佳截距。当截距小于最佳截距时,由于切削断面太小,截割比能耗较高。当截距大于最佳截距时,由于削断面增大,相邻截槽的相互影响减弱,截割阻增大,故截割比能耗反而增大。螺旋滚筒的截距一般为6-8 cm,平均切削厚度是4-6cm[1]。

截割比能耗和切削厚度有近似双曲线关系,随着切削厚度加大,截割比能耗也逐渐降低。

2.传动部件的设计与计算

该设备的特殊性在于切割冻煤。由于秦皇岛不是高寒地区,运输过程中产生的煤炭冻结不是很难被破碎,所以参考煤矿的截割比能耗再加上港口要求的卸冻车效率(400t/h),按常规设计即可完成传动部件计算。选电动机型号Y280S-6,减速器型号ZQ500-16-Ⅵ-Z,计算过程略。

3.螺旋部件的设计

3. 1 螺旋滚筒的工作原理

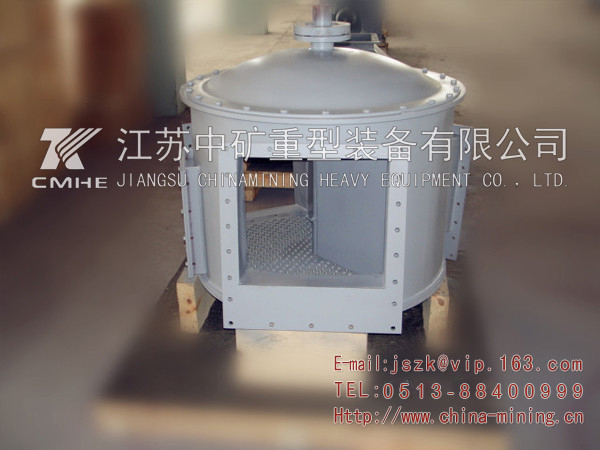

螺旋滚筒是一个带有螺旋叶片的圆柱体,刀具装在焊于螺旋叶片的齿座中,工作时滚筒转动,开始截割破碎煤炭,再由螺旋叶片把煤沿滚筒的轴线方向从车厢里推运出来。

1)螺旋直径

通常所说的滚筒直径是指刀尖所在圆的直径Dc。齿座焊到叶片上后,螺旋叶片的最大回转直径Dy,称为叶片直径。螺旋叶片的内缘和筒毂相结合处的直径Dg称为筒毂直径。

2)螺旋升角

螺旋叶片的表面是螺旋面,其上任意点的螺旋升角为

ai=arctanSi/ Di (2)

式中:Di 该点所在螺旋线的直径

Si 该点所在螺旋线的螺距

滚筒的叶片螺旋升角增大,则甩煤的分力加大,循环系数也增大。螺旋升角取18 -30 时循环系数最小,卸煤效果较好[2]。

3)螺旋滚筒的转速、切削厚度及牵引速度滚筒转速对滚筒的截割和装载过程影响很大,是一个比较重要的参数。滚筒转速过高则切削太薄,比能耗也较高,还会引起循环煤增多,但转速高可以提高滚筒的装载能力。且滚筒转速不能过低,否则会在牵引速度并不高时就出现滚筒堵塞现象。

由于对冻煤卸车效率要求不是太高,通过分析滚筒转速取30~40r/min较适宜。当滚筒以40 r/min的转速转动,并以牵引速度为(r/min)做径向移动时,截齿做弧形截割。经综合考虑,在本设计中滚筒转速取40r/min。最大切削厚度可按下式计算[3]:

hmax=1000vq/ngm (3)

式中:m 同一截线上的截齿数;

n 滚筒的转速;

Vq 牵引速度。

随着牵引速度的提高,滚筒内碎煤的堆积面积升高,当牵引速度相当高时,碎煤可能漫溢滚筒筒毂,因此牵引速度不易过大。根据冻煤实际及卸煤机的使用情况,将工作牵引速度取为Vq=5m/min。

4)叶片头数

为了调节滚筒叶片的螺旋升角,常采用多头螺旋叶片的滚筒。设计时应满足下式

2s/N(Dy-Dg)k (4)

式中: S 螺旋叶片导程;

N 为叶片头数;本滚筒属小直径滚筒,取系数k=1.5;

当煤的力学性质变化较大,卸煤机的装载功率又小时,可采用双头螺旋滚筒,以便在必要时把每条截线安设的刀具数减少为1,故选此截齿卸煤机螺旋头数为双头。截齿数取决于截齿配置型式和螺旋叶片头数。当采用双头螺旋、棋盘式配置时,截齿数Z=1。

由于设计的截齿齿座宽为42mm,所以螺旋宽度取45mm。

3. 2 关于滚筒的截齿排列

1)截齿排列模式

截齿排列的好坏、截线距选择恰当与否,直接影响粉尘及卸煤机的振动稳定性。因此,通过截齿切削图,研究截齿卸煤机螺旋叶片上截齿的排列形式对卸煤效率的影响。

一个好的截齿排列,应能使卸煤机采出的煤块度大,产生的粉尘小,且机器的振动小。因此,对不同结构和工作参数的卸煤机滚筒应采用不同的截齿排列模式。切削图是截齿通过最大切削厚度的那个面留下的痕迹,它的断面形状与煤的块度直接相关。切削图的断面形状越接近 正方形 越好,越为 细长形 越差[4]。此外由于截齿在截煤过程中所产生的截槽会向两侧崩落,在截齿排列时要充分利用截槽的崩落效应。

根据实际情况,选择最佳的截齿排列模式为棋盘式配置。截齿是按一个跳一个的次序进行截割的,每个截齿两侧的受力基本是平衡的,切削断面较大,形状接近对称,所以有利于降低截割比能耗和截齿的侧向力。

2)螺旋的受力分析

根据单个截齿的受力,就可以计算出滚筒在某一位置时沿着牵引方向、垂直牵引方向和垂直

煤壁方向上的三个力和力矩,在此处记为

v = { Fa, vb, Fc, Ma, Mb, Mc}

实际应用中以离散形式表示,将圆周等分为36个分点来计算载荷的均值和波动系数。

在设计滚筒时,应该使滚筒的载荷波动系数值最小。

螺旋滚筒装煤量Q(t/h)为:

Q=60p(D2y-D2g)smn fK/4

式中:Dy 叶片直径,m;

Dg 筒毂直径,m;

S 螺距,m;

m 螺旋头数;

n 滚筒转速, r/min;

散体煤容量, t/m;

f 螺旋有效断面的充填系数;

K 考虑由螺旋实际装入输送机的煤量系数。

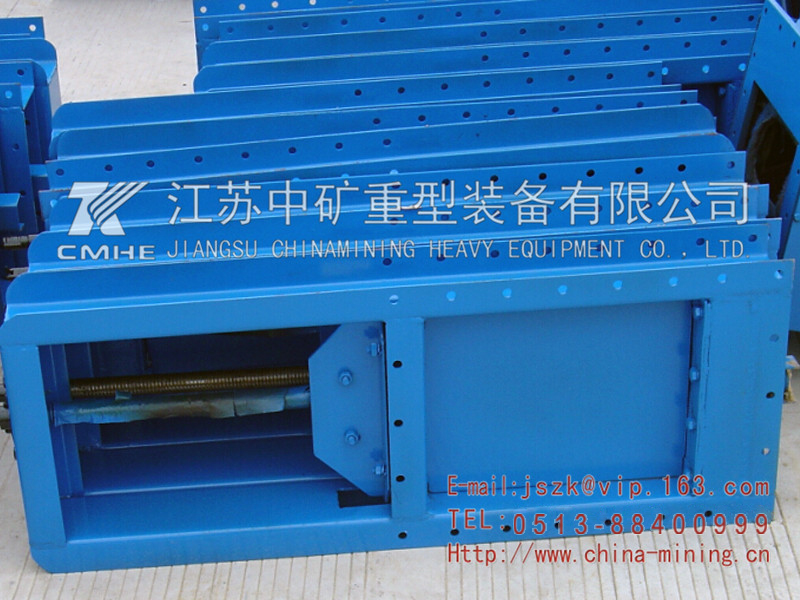

3. 3 截齿及齿座的设计

截齿是要经常更换的易损件,对吨煤成本有一定影响。所以提高截齿的性能,正确设计和安装截齿,可提高卸煤机生产效率并降低生产成本。截齿卸煤机采用的截齿,可以分为两大类:扁截齿和镐形截齿。截割煤质坚韧,层理和节理不发达以及切削较厚时,用扁截齿为宜;但当截割不含大量坚硬夹杂物的较软煤层及切削较薄时,易采用镐形齿,其有比较明显的优点。当设计、制造和安装都合理时,可实现自磨刃,能够保持齿尖的锐利,这时截齿出现的磨损为均匀磨损,截齿使用寿命长。

截齿齿身常用30-35CrMnSi、30-35SiMnV或40Cr钢制作,并调制处理,截齿头部镶嵌碳化钨硬质合金,还可以在镐形截齿头部堆焊薄层硬质合金。

截齿卸煤机齿座材料选择20CrNiMo。

4.结论

秦皇岛港是世界上最大的煤炭输出港之一,港内装备的翻车机系统大多具有解冻装置。但二十余台螺旋卸车机不能卸冻煤,全靠人工卸冻车。截齿卸煤机的研制,将使港内的卸车作业提高到一个新的水平。