(一) 技术开发项目背景 据2007年全国电石协会第三次会员大会披露,2007年全国电石产量将超过1400万吨,比2006年增产20%以上。电石炉的污染总量巨大。生产1吨电石,按照理论计算,电石炉尾气排空燃烧要消耗228立方米氧气,释放628立方米的CO2气体。2007年电石生产一共排放79.2亿立方米CO2气体。同时,电石炉尾气能量损失巨大。密闭电石炉生产1吨电石,要排放80%浓度的一氧化碳气体400立方米,相当浪费200公斤6000大卡标煤。按2007年电石产量1400万吨,折算6000大卡标煤280万吨。 目前,有些企业利用电石炉尾气发电、烧石灰、烧余热锅炉等,并没有从根本上解决温室气体排放,而且燃烧尾气的附加价值低,只有寻求尾气的化工产品化,才能从根本上解决温室气体排放,提升电石炉尾气的附加价值,优化电石行业的循环经济结构。显然,用尾气生产化工产品,则对尾气提纯和处理技术提出了更高的要求。 提纯和处理之后的电石炉尾气与烧碱溶液合成甲酸钠是传统的成熟的工业技术,与此同时可以消除电石炉尾气粉尘污染;消除放空燃烧的 火炬 ;减排CO2温室气体;平衡消耗氯碱行业剩余的烧碱溶液等等。 (二)国内外相关技术现状与发展趋势 目前,发达国家由于能源和污染的原因,电石行业处于逐渐消亡阶段,电石清洁生产技术多年裹步不前,电石炉尾气除尘净化技术始终没有取得理想的效果,甚至在某些方面落后于中国。 1986年我国引进挪威EIKEM公司密闭电石炉技术,至今已二十多年。中国天辰化学工程公司(化工部第一设计院)与大重集团公司对EIKEM电石炉进行多年的跟踪研究,改进后的EIKEM密闭电石炉更适合中国国情,对电石炉废气治理也付出了极大的努力。国内电石行业为治理电石炉烟气进行了大规模、长时间、形式多样、坚持不懈的烟气余热利用及净化试验研究及实践。具体来说,开放炉多采用旋风除尘器、电除尘器,如浙江巨化焦团电石厂采用复合沉降室外旋风除尘器二级除尘,未能达标;山西某电石厂采用反吹风袋除尘器,因温度变化大,清灰困难、焦炭粉尘夹带火星烧毁滤袋等原因最终失败。国内电石炉烟气净化的实践告诉我们:无论是早期自行研制的电石炉除尘技术,还是从国外引进的新技术,或者改进后的除尘技术;无论是采用电除尘技术、或者袋式除尘技术,还是采用耐高温陶瓷过滤技术,或者水除尘技术,都因为无法适应电石炉烟气变化和焦油糊袋、或因为二次污染而最终失败。新老项目普遍产生的严酷现实使电石炉行业认识到:即使是引进国外技术,也必须是成熟过硬的技术,还要符合中国的国情,否则将无法发挥其先进性。 全密闭电石炉烟温高达600℃~1000℃(密闭度愈高,炉烟温度愈低,可以在300℃~600℃之间),烟气成分复杂。国内较为先进的如上海吴淞化工厂采用湿法除尘,但未能达标,同时造成严重的水污染(含氰废水),被迫停用;杭州电化厂炉气直接引入锅炉燃烧,降温后进旋风、布袋二级除尘,由于锅炉受热面积问题未能彻底解决,热交换恶化后,烟气温度达到400℃烧毁滤料。从国外引进的全密闭炉配套干法袋除尘技术,烟气冷却净化后进气烧窑烧石灰,由于烟气冷却后焦油析出,冷却器滤袋很快被粘糊而失效,气烧窑只能停用,烟气直排大气燃烧(点天灯)。 福建某化工厂20000kVA半密闭电石炉,在国内外没有成功除尘技术的情况下,设计建设一套余热利用、三级除尘装置,试运行后很快暴露出一些问题:余热锅炉因受热面积灰影响热效率,烟气出口温度偏高烧毁滤袋,同时烟尘堵塞受热管影响通风;袋除尘器设计及工艺参数不合理,运行故障多,清灰效果差,检修维护困难;由于粉尘粒径细,比重轻,前二级除尘基本没有效果,反而增加了漏风和运行阻力;主风机震动剧烈,多次震断地角螺栓。由于整个系统设计不合理,使用的技术也不过关,该系统尽管经过多次整改,仍不能最后解决问题,烟气只能直排大气污染环境。烟气温度必须超过350℃才能产生过热蒸汽;烟气量不能太大,否则经济上没有可行性;烟气中不能有焦油,否则余热锅炉和玻纤袋除尘器都将失效;烟气中一氧化碳必须小于一定比例,否则进余热锅炉容易产生爆炸。这样的应用条件对于占我国电石行业主要地位的开放炉和全密闭炉来说是无法达到的。另外该技术一次投资太大,如20000kVA半闭炉烟气净化及余热利用系统一次投资达700万元,用户负担较重。而且很多电石厂不需要过热蒸汽,投巨资上余热锅炉没有太大意义。 (三)前期开发情况和基础 (1)项目技术提供方 天津市碳一有机合成工程设计公司在大量的理论计算和中试的基础上,采用自主创新的工艺技术,于2007年对山东海力化工电石厂的电石炉尾气进行工业化改造,突破了安全引用电石炉尾气、对所引炉气脱尘净化等关键技术,净化后气体含尘量小于1 mg/N m ~10 mg/N m ,完全符合有机合成化工产品的生产要求。实现两台25500KVA电石炉尾气的提纯和处理,并且设计成功年产7万吨甲酸钠生产装置;运行效果通过有关专家及这项技术使用厂家的认可,甲酸钠产品达到了高质量、高水平。生产工艺达到了环保型生产工艺;无二次污染,充分利用了资源,达到循环经济的目的。彻底打破了电石炉尾气不好引、不好净化、不能生产化工产品的历史。(见附件二,2007年8月28日《中国化工报》第5版,2007年11月20日《中国化工报》第4版,2008年2月25日《中国化工报》第4版)。 本项目技术在实践运行中,有一个问题还有待解决,那就是在干气进入湿法脱尘系统后,炉气中的煤焦油与少量残存粉尘易堵塞管道,运行一段时间就要清理,给实际操作造成困难。这是需要进一步开发的一项关键技术。 此外,项目实施方,内蒙古君正化工有限责任公司公司现有4台27500KVA密闭电石炉,其生产规模和尾气总量均大大超过山东海力化工电石厂的电石炉,因此,需要在此前的工程设计和提纯工艺基础上,进一步开发并完善电石炉尾气的提纯和处理技术。 (2)项目实施方 内蒙古君正化工有限责任公司的前期开发情况和基础:内蒙古君正化工有限责任公司现有4台27500KVA密闭电石炉,于2007年8月份以前全部投入运行,净化除尘技术采用青海东盛公司的专利技术,但从实际运行来看,尾气含尘量大约在70毫克每立方米左右,不能满足后续产品生产的要求。只能引入集团公司电厂燃烧。通过一年多的调研工作,天津市碳一有机合成工程设计公司能够采用自主创新的工艺技术,净化与利用技术比较先进,但也暴露了一些问题,如管道堵塞等。经过集团董事会研究决定公司与天津市碳一有机合成工程设计公司合作,共同开发研究大型密闭电石炉尾气的提纯净化与利用。 (四)开发内容,包括关键技术和关键工艺 1.需要开发的关键技术和关键工艺 (1) 湿法水洗脱尘的水洗塔:系统动力由水环泵提供,经水洗塔脱尘后炉气含尘量在1mg/Nm ~10mg/Nm 以下,提纯后的一氧化碳的品质可以保证甲酸钠合成工艺的要求。 (2)解决水洗循环池长时间运行后集聚的有害物质。 (3)开发 防堵塞管道 :在实际工程应用中,出现电石炉尾气中的煤焦油与少量残存粉尘团聚后堵塞管道现象,因此必须开发 特种防堵塞管道工艺设备 ,彻底解决煤焦油堵塞管道现象。 (4) 提高电石炉炉盖密闭度的技术改造。 天津碳一有机合成工程设计公司在实施电石炉尾气生产甲酸钠技术过程中,首先连续实测25500KVA密闭电石炉尾气中CO气体浓度(其他电石炉企业),汇总归纳密闭电石炉尾气CO气体分时浓度,见表1。 表1 2005.12.7

上一页:电弧炉功率特性曲线

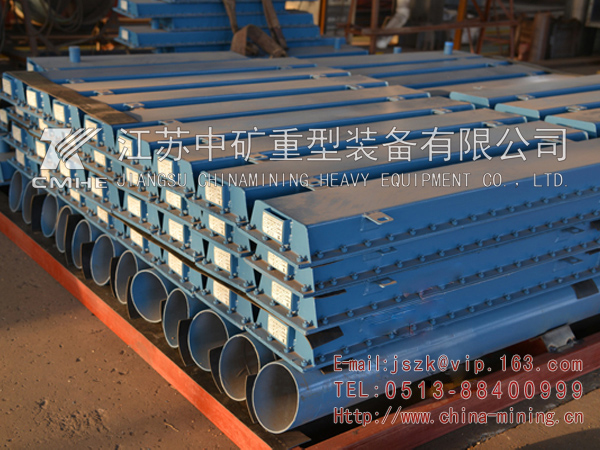

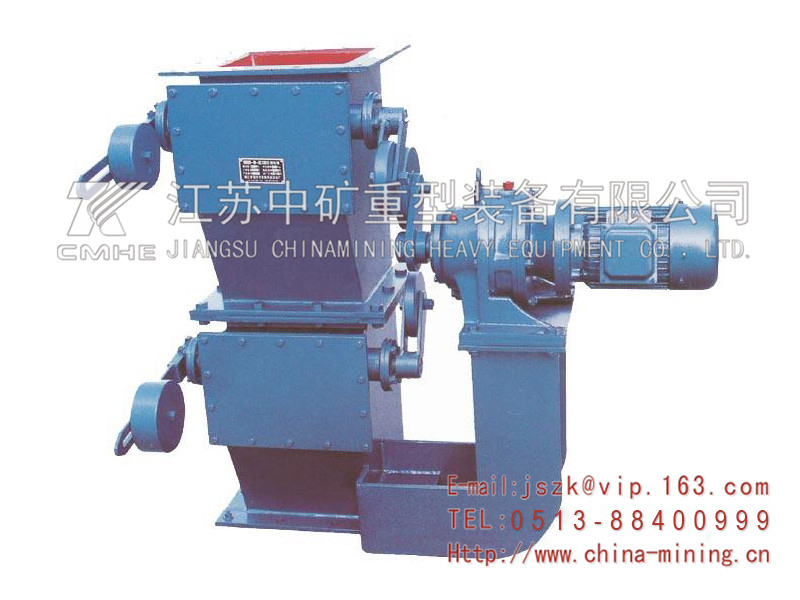

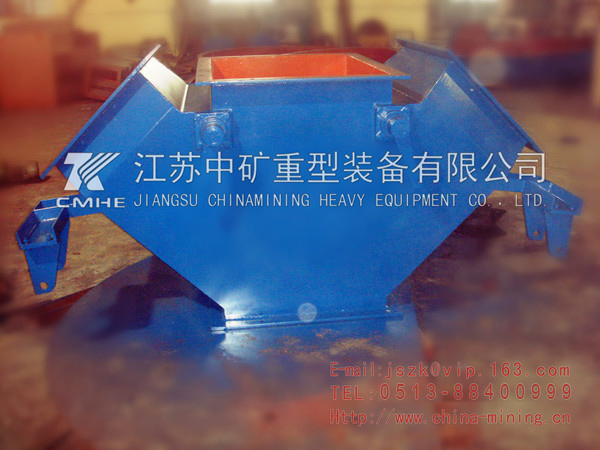

下一页:高效电极自动控制系统