电石是重要的基本化工原料,但电石的生产会给环境带来污染(主要是烟尘污染)。据测算,生产每吨电石排尘约60 kg,以2万kW电石炉日产电石135 t计算,每天排到大气中的烟尘为8.1 t。

国内电石行业对烟气治理(包括余热利用)作了不懈的探索和努力。在炉型改造方面,尤其在全密闭式电石炉上取得了一定经验,但由于电石生产特有的规律和各厂条件不同,均未取得预期的效果。福建三明化工总厂电石厂始建于1958年。现有电石炉4座。1#、2#、3#炉是开放式电石炉;4#炉于1989年建成,容量2万kW,是半密闭式电石炉。该炉烟气治理(余热利用)系统于1989年底与电石炉主体同时投入运行。当时由于缺乏大型半密闭式电石炉设计依据和经验,烟气治理(余热利用)方案在试运行中暴露出许多缺陷,虽经多次整改,终因设备不适于烟气特性,最后全套烟气治理装置退出运行。全部烟尘不得不直接排入大气。

三明**家级文明卫生城市,广大市民对烟气治理要求强烈。4#炉烟气治理1995年被列入省环保重点治理项目。

1 原方案存在的主要缺陷

原治理方案流程图见图1。

图1 4#炉原烟气治理流程图

4#电石炉烟气经二出口管进入沉降室,去掉少量>10 m烟尘后,进入余热锅炉放热并将烟温降到250℃以下,由1#引风机将烟尘送至两组高效旋风除尘器(共16筒)进行第一级除尘(除去大部分5~10 m烟尘),再经 1 600 mm管道进入第二级扁袋除尘(除去5 m以下烟尘),在冷风调节阀自动作用下,电石炉烟气温度应调节在180~220℃。

当炉气温度过高时,冷风调节阀能自动调节,使沉降室通往余锅的烟温保持在440℃左右,以保证布袋过滤器的正常运行。尾气经二级除尘后,进入60 m高烟囱排放。

本方案经生产实践发现,主要设备存在重大缺陷:

①余热锅炉 型号Q50/440~3.6-13卧式余热锅炉,蒸汽量3.6 t/h,压力1.3 MPa,其它设计数据为:烟气量5万m3/h,烟气进口温度440℃,烟气含尘质量浓度6 000 mg/m3,蒸汽压力1.3 MPa,蒸发量3 571 kg/h,排烟温度248℃,锅炉给水温度20℃,对流蒸发面积为557 m2,烟气流通截面2.7 m2,烟气流速12.8 m/s,锅炉蒸汽温度为过饱和蒸汽。

该锅炉的最大缺陷是适应不了烟气量大,烟尘多的状况,管内、管间积灰严重。虽在整改中多次试用人工、气吹、机打等办法清灰,但效果甚微,最终烟尘积满管内及管间,余锅热效率也因烟尘迅速堵塞而急速下降,最终因完全堵死而无法继续运行。上述原因还使烟气经余锅后不能确保降温至250℃以下,此烟温恰恰是布袋除尘器进口烟温的关键条件。

②除尘器 ZC-600Ⅲ型扁袋除尘器,过滤风速高,回转反吹风在线清灰,反吹效果不佳,阻力大,布袋更换难度大,运行部件、机构故障多,维修量大且困难,不能长期可靠使用。

③风机 Y4-73-11 225 kW风机,其叶轮悬臂运行。在高温烟尘多的介质条件下,容易造成叶轮积灰,引起剧烈振动,甚至将地脚螺栓振断。

由于以上三大主要设备不能适应烟气特点,以致整个烟气治理(余热利用)方案夭折。此外,烟尘中微尘比例大,经沉降、旋风二级除尘效果不佳;第三级布袋过滤器亦因过滤面积小,风速大,引起袋子极易破损且换袋维修困难。当烟温过高而无法投入运行时,只好将烟气直接向大气排放。

2 4#炉新的烟气治理方案

要使烟气治理方案可靠、长期、安全运行,关键在于选择设备必须适应烟气特点。

为了提供可靠数据,加深对烟气特点的认识,本厂重新对烟气进行了大规模、长时间的测量,结果如下:

烟气量:4.5万m3/h;

烟温:635℃;

烟尘质量浓度:8 680~9 200 mg/m3;

烟气成分:N2 76.2%,O2 7.9%,CO2 4.9%,CO 0.033%,其它0.967%;

烟尘成分:CaO(MgO) 41.72%,SiO2 15.78%,Al2O3 7.01%,Fe2O3 0.96%,C(其它)34.53%;

烟尘粒度:0~2 m 37.05%,2~5 m 19.06%,5~10 m 21.82%10~20 m 15.02%,20~40 m 4.05%,>40 m 2.43%。

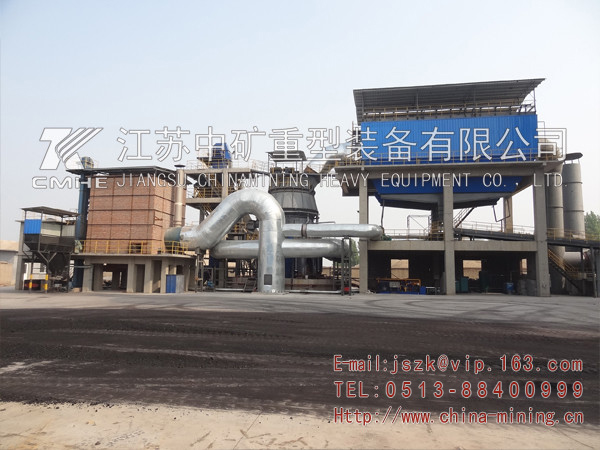

根据测量数据和对烟气特性的分析,提出了既能烟尘排放达标,又能创造经济效益的 余热利用,落丸清灰、负压流程、布袋除尘、微机控制 的技术新方案,其流程示意图见图2。

图2 4#电石炉烟气治理新方案流程图

4#炉烟气由两根导烟管引入沉降室,正常情况下,经主烟道进入余锅进行热交换后,烟温由500℃以上降至220℃以下进入布袋过滤器,净化后的烟气由引风机送入烟囱排放。当烟温过高或系统出现故障时,烟气走旁路烟道直接由烟囱排放。

新方案有三大主要设备:余锅、布袋过滤器、引风机和5个辅助装置:软水处理、钢丸循环清灰、过热蒸汽入网、卸灰和微机控制组成。

①FR-Ⅱ型单汽泡自然循环直立烟道式余热锅炉 该锅炉的设计对电石炉烟气特征有较强的适应性与针对性。锅炉分过热段、蒸气段、省煤段。受热面密排布置,烟气以横向冲刷为主,传热效果好。同时,还根据电石炉烟气特点在钢丸的几何形状、大小、分布密度和撞击高度,落丸循环周期和循环量等方面,都结合投入试运行后进行的实验,较好解决了钢丸在受热面、贮斗、管道等部位的堆积以及丸与灰的分离等难题,使钢丸能持续、可靠地工作,解决了锅炉列管集灰问题,从而使落丸清灰这项传统技术又增加了在电石炉烟气治理技术中新的活力。

专门设计、制造的余锅进口烟温在400~600℃(有时瞬间达700℃),出口烟温能控制在220℃以下,完全满足了布袋除尘器对烟温的要求。此外,余锅还针对电石炉烟气特点,采用了多项国内先进技术,使余锅整体结构紧凑,布局合理,传导效率高,维修方便。

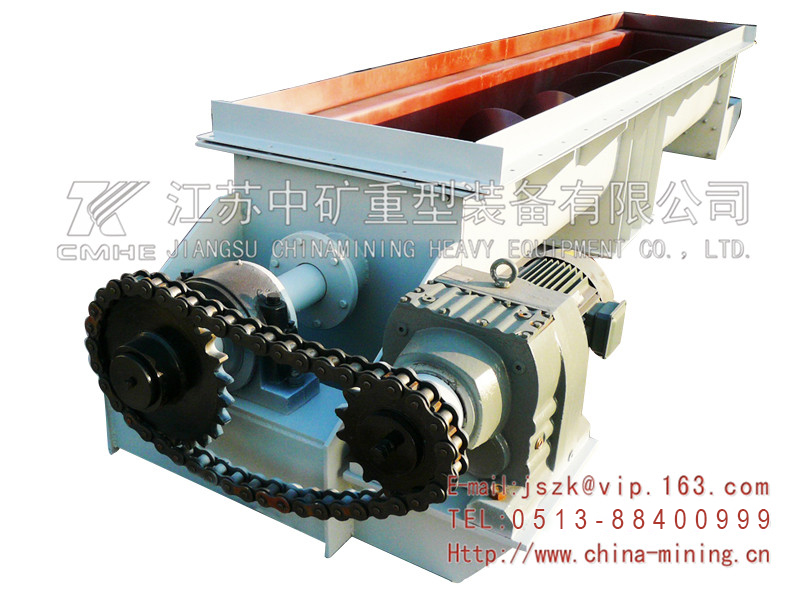

②LFEF(Ⅲ)10W358玻纤袋除尘器 该装置采用微机控制,分室反吹,定时或定阻力清灰,设有温度显示,不停机分室更换布袋或维修。实践证明:特制的玻纤袋过滤烟尘,捕集烟尘效果良好,以一级除尘代替了原方案的三级除尘,消除漏点,降低阻力,对电石炉烟气适应性强,开、停车十分方便,更加经济、合理。

③Y6-51-2 NO15F引风机 根据电石炉烟气特点选用该引风机,它是由止推轴承箱、叶轮主轴组成双支撑转动机构,该机极限转速高,运转平稳,叶轮主轴二侧轴承箱采用水冷,配有断水信号,运行安全可靠。主要部件材质耐磨性能好,机壳设有人孔,便于清除积灰。其优良的性能可确保风机长期可靠运行。

在进行本方案系统设计时,充分考虑到电石炉烟气温度高,变化大,而布袋过滤器进口烟温要求严格(250℃以下)的特点,除了常规的调节与控制设计外,把异常情况下和安全保护作为设计重点,对可能出现的故障都采取了分级保护措施,从而保证全系统大部分时间处于最佳运行状态。

新方案全系统改造工程自 1995年8月启动,1996年8月投入试运行。经过20多次开停炉与治理系统并车运行,进行了百余项适应性整改项目,如对落丸清灰部分进行革新,使余锅经此重大改进后性能更加优良、可靠,更加适应烟气特点。全系统经过生产实践考验证明:设计流程合理,选择主要设备性能良好、可靠,操作方便、安全、控制先进、效益显著。经市环保局测量,平均排放含尘质量浓度为40.3 mg/m3,大大低于规定排放标准。每天收集烟尘6~7 t,余锅低压蒸汽产量4~5 t/h。余锅压力平稳,除尘器除尘效率达99%。该项目于1997年7月11日通过省环保验收,1997年9月2日通过省级技术鉴定。该项目在取得显著社会效益的同时,还年产蒸汽2.6万t,折年净经济效益130万元。

.jpg)