燃煤量控制系统的基本要求

在具体设计燃料量调节系统时,应考虑下面一些问题:

1) 风煤的配合

送风量和燃料量应同时根据燃烧率指令来调节,两者之间的配合调节是由送风量控制系统完成的。应考虑到,当由于送风系统的设备情况而使实际风量受到限制时,燃料量控制系统也应限制燃料量。

2) 信号处理

为补偿给煤、制粉、输粉和燃烧的迟延,需对燃料量测量信号加以动态阻尼(用惯性环节);此外,如采用转速信号作为反映燃料量的信号,则在当给煤(粉)机试转时,因实际上无煤,应切除给煤(粉)机转速信号。

3) 偏置调节

对于燃料控制系统,各层给粉机的转速(或各台磨煤机的转速)根据同一指令平行控制,根据各层(磨)的实际情况,有时需要限制某一层(磨)的负荷,为此须对各层(各磨)负荷设有分别调节的手段,即可对各层(各磨)的指令加偏置。

4) 参数修正

当投入自动的燃料控制的层数(或磨的台数)变更时,总燃料量调节器的整定参数,或回路增益应能自动修改。

5) 偏差监视

当主要变量值或变量偏差越限时,产生报警信号,必要时要限制设备运行或将调节系统切手动。

6) 与燃烧器管理系统BMS的结合

燃料量控制系统与燃烧器管理系统之间存在着密切的联系,尤其是对直吹式制粉系统。在磨组的起动阶段及发生主燃料跳闸时,燃料量的控制应与燃烧器的管理相配合,以保证锅炉的安全运行。

7) 自动跟踪

当控制系统从手动方式切换到自动方式或从自动方式切换到手动方式时,为了既使执行机构没有切换冲击,又不会对对象产生扰动,必须考虑自动跟踪问题。燃料量控制系统中,有多台执行机构并列工作,所以应考虑任何一台执行机构投入自动或退出自动的情况。

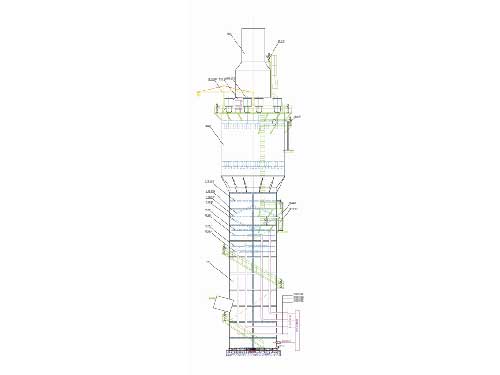

中间储仓式制粉系统的燃煤量控制系统

对该方案作简要说明如下:

由机组负荷控制系统来的燃烧率指令BD受到实际总风量AF的限制后,与热量信号HR求偏差,送总燃料量控制器PID,其输出经总燃料控制站和跟踪与平衡处理后,形成各层燃料量指令Ai。Ai经过该层燃料控制站后,输出该层给粉机的转速指令。控制回路的增益根据投入自动的层数进行修正。此外,图中逻辑部分:

①当实际总风量小于风煤比所要求的风量时,将产生报警信号;

②当送风手动时,或人为取消风量/煤量联锁限制时,燃烧率指令不受实际风量限制,否则由小值选择器限制;

③当总燃料控制站输出指令达上限或下限时,或 风 煤 报警出现时,总燃料控制站切手动;

④当总燃料控制站切手动后,发出联锁信号,将送风控制切手动;并通知负荷主控,让燃烧率指令BD跟踪热量信号HR;

⑤判断总燃料控制站的输出是否达上限或下限,以形成将总燃料控制站切手动的信号;

⑥当相应层的燃料控制站切手动后,输出站方式信号;对各层站的方式综合后,判断是否形成 所有站都为手动 信号;若所有层的燃料控制站都为手动,则总燃料控制器跟踪各层燃料(给粉机转速)指令的平均值;

⑦BMS发出将该层给粉机转速指令置最小;

⑧当某一给粉机跳闸时,对被用于平均值计算的转速指令应修改,

直吹式制粉系统的燃煤量及一次风量控制系统

对该方案作简要说明:

方案。总燃料的控制原理与图11-7的方案相似。燃料量的测量方法,除了象图11-7采用热量信号外,也可考虑采用给煤机转速来表示给煤量信号。在给煤机转速控制部分,给煤需求信号由一次风量加以限制,这是为了确保有足够的一次风量;另外,加入该磨的给煤量反馈信号,以有利于克服给煤量的自发扰动。

直吹式制粉系统控制的一大特点是,在控制给煤量的同时,要对一次风量加以控制。一次风量需求信号是给煤量需求信号的函数,在该方案中,用函数关系f(x)恰当地定义给煤量与所要求的一次风量间的关系,根据煤种的变化等因素,运行人员可手动对一次风量需求值加适当的偏置,使一次风量与给煤量具有最合适的关系。为了补偿磨煤机的惯性,采用由磨主控制站输出的给煤量需求信号的微分作为超前信号,在要求增加负荷时,能使一次风量迅速增加,吹出磨煤机中的存粉,从而可迅速增加进入炉膛的燃料量。

上一页:除氧水位控制系统

下一页:燃烧控制系统 一

.jpg)

.jpg)